Blog

- Details

- Category: Blog

- Hits: 692

| Lavorazioni CNC | |||

| CNC DIY Milling Logo | Fatte le prime prove di lavorazione con la cnc diy homemade ho iniziato a lavorare sul logo del canale. Questa è una prima versione studio realizzata su polistirene per velocizzare le fasi di lavorazione. | Link | |

| CNC HOMEMADE PRIMO TEST - FRESA 3MM LEGNO | In questo primo video vado a realizzare un test di lavorazione sulla cnc 110*70 autocostruita. Dato che alcuni utenti mi hanno chiesto se era possibile avere il progetto della macchina ho pensato che, era utile per loro, prima di andare a costruirla , ved | LINK | |

| CNC HomeMade Test lavorazione alluminio con fresa 3 mm | Altro test della mia cnc homemade. Questa volta, per la prima volta provo a lavorare l'alluminio. E' un primo test effettuato con una fresa da 3 mm non particolarmente performante per cui i risultati sono migliorabili. E' solo per verificare le effettive | LINK | |

| Fresatura con cnc autocostruita del logo 3d del canale youtube | La cnc FAI DA TE finalmente è finita. Ora possiamo testarla. La lavorazione non è complessa. Prima fase sgrossatura, seconda fase finitiura, terza fase ripresa delle parti rimaste non lavorate. | LINK | |

| Fresatura di un cane in 3d su polistirene estruso con cnc autocostruita | DIY 4040 Homemade CNC - Print a 3d Dog To test the machine on complex operations I decided to create a dog's 3D and see how it behaved. To speed up the work I chose to work with polystyrene in such a way as to be able to increase the speed of advancement | LINK | |

| Fresatura di un Logo 3d su legno con cnc e finitura in gommalacca | CNC FAI DA TE - Fresatura di un logo in 3d con lavorazione di sgrossatura e rifinitura. Le punte utilizzate sono una endmill da 6 mm ed una endmill da 3 mm. Per questo lavoro non avevo bisogno di particolare finitura per cui sono state sufficienti le 2 pa | LINK | |

| Fresatura di un logo su legno con cnc auocostruita | Fresatura di un logo su legno con CNC homemade. Primo test di lavorazione In questo video seguo uno dei primi test della mia cnc autocostruita. Vado a ralizzare la fresatura del mi logo con un procedimento di sgrossatura e finitura 3d. Il logo non è compl | https://youtu.be/BKrP-m29QyU | |

| Fresatura di una semisfera su polistirene con dremel e cnc autocostruita | Per testare le capacità della cnc diy homemade questa volta ho deciso di realizzare una semisfera. Con questa lavorazione è abbastanza facile verificare l'accuratezza della lavorazione della macchina. Il risultato finale devo dire che è sorprendente. Con | https://youtu.be/A1u1YN00AC8 | |

|

FAI DA TE - WOODWORK |

|||

| Come costruire un box in legno per pizza... o per quello che volete | Costruzione di un piccolo box utilizzando scatole per alimenti. Lo scopo è quello di contenere gli ingredienti per la pizza. Ma si può utilizzare anche per altro... Sagomatura degli incassi per i box con cnc diy homemade Scritta su legno con laser ELEKSMA | https://youtu.be/7lF04Bb-KK4 | |

| Come costruire un Crankie Box in legno | Realizziamo un nuovo Crankie Box questa volta in formato A3 ed eliminando alcune difficoltà. IN particolare non vengono realizzati gli incastri in legno che per alcuni erano un problema per la realizzazione. Inoltre questa volta viene inserito il progetto | https://youtu.be/7EMxDxSZ2A0 | |

| Come costruire un Kamishibai | In questo video andiamo a vedere come poter costruire un kamishibai con la nostra cnc. Il kamishibai è un teatrino per narratori erranti di origine giapponese Per la sua storia consiglio di fare ricerche a chi interessa. Per questa lavorazione utilizzo JS | https://youtu.be/ebudjPtXD_w | |

| Come costruire un letto per bambini in legno con contenitori, progetto completo free | Questa volta vi presento un progetto da me ideato per risolvere il problema dei giochi dei bambini. In questo progetto il letto diventa un gioco-contenitore con scomparti per riporre i loro giochi. Avendo utilizzato da anni devo dire che è stata una buona | https://youtu.be/6zhzQAYRRCE | |

| Come costruire un semplice slamatore | Vediamo come costruire un semplice ma efficace slamatore per pesca | https://youtu.be/4xofHYSkOo8 | |

| Come realizzare incastri con spina senza accessori e dime | La creazione di incastri con le spine (spinatura) di legno sono una delle prassi più ricorrenti. Le possiamo utilizzare per i motivi più diversi (dai cassetti, alle scatole, alle mensole, etc.). Per realizzare questa operazione ci sono in commercio tanti | https://youtu.be/iFw2nX664io | |

| Come realizzare Incastri in legno con dima autocostruita | Gli incastri a squadro si possono realizzare con vari strumenti ed in vari modi. In questo video vi mostro come fare una dima fai da te economica, realizzata con tavolette di legno di recupero, per poter realizzare questi incastri. All'inizio del video un | https://youtu.be/nrCtrwxjbaY | |

| Come realizzare un semplice SmarTable DOCKING STATION | Quante volte, soprattutto se avete figli, si è rovesciato un bicchiere o altro nel tentativo di creare un supporto per lo smartphone? Bene, questa volta realizziamo un oggetto molto semplice, una sorta di docking station ma molto semplice, riciclando qual | https://youtu.be/nwFmONaf83Q | |

| Come riciclare in modo creativo tavolette di legno | Realizzando i nostri progetti, tagliamo, seghiamo, e quindi produciamo materiali di risulta che molto spesso conserviamo, nonostante non sappiamo cosa andremo a farci. Alcune volte riusciamo a riutilizzarli, altre no. Così si accumulano senza trovare un u | https://youtu.be/_De0bqspxj0 | |

| Come ridurre gli strappi alla sega circolare | I tagli alla sega circolare sono una delle prassi consuete nel fai da te. Sia essa radiale o meno. Ottenere dei tagli puliti e senza strappi è uno dei crucci che assillano gli hobbisti. La soluzione definitiva si può dire che non esiste, nella misura in c | https://youtu.be/tzcYipNTmFA | |

| FAI DA TE - Come costruire un Crankie Box - Part 1 of 4 | Un Crankie box è un particolare strumento utilizzato dagli storyteller. Il suo meccanismo non è particolarmente complesso e la sua realizzazione può essere effettuata completamente in legno. In questo esempio l'unica difficoltà può essere data dalla creaz | https://youtu.be/GhhWYCS-rZ0 | |

| Fai da Te - Porta utensili girevole da banco | Il Fai da te è un passatempo piacevole e molto utile. Una volta imparate un pò di cose si possono realizzare oggetti di ogni tipo. La realizzazione però spesso richiede tempo e molto spesso il tempo impiegato si espande nel ricercare gli oggetti che ci oc | https://youtu.be/0mkU-6bGeVM | |

| FAI DA TE - Un semplice regalo in legno - 01 of 07 Vettorializzazione bitmap con InkScape | How to make a simple wood gift Step 01 - Vectorization bitmap with InkScape La realizzazione di questo proggetto è piuttosto semplice. Non ci sono particolari difficoltà di realizzazione. Come vedremp è sufficiente una sega radiale, un seghetto alternativ | https://youtu.be/A8eOGOrQUP8 | |

| Il sistema di sollevamento fresatrice più semplice in assoluto | Di sistemi di sollevamento per fresatrice, oltre quelli commerciali, se ne trovano di moltissimi tipi. Molti piuttosto complicati e che richiedono molto lavoro. Questo adottato da me è estremamente semplice, di facile realizzazione, ma soprattutto economi | https://youtu.be/kFS83xI5qkg | |

| Sega a nastro Valex Sn209 sostituzione lama e recensione | La lama della mia sega a nastro si è rotta. Colpa mia. Disattenzione. Vediamo come fare per sostituirla in modo corretto e facciamone una breve recensione. La Valex sn209 è una sega a nastro economica che svolge il suo lavoro. Adatta per piccoli lavori ho | https://youtu.be/jUw03bLordk | |

| WoodWork - Come piegare il legno in modo semplice e veloce | Per la realizzazione id un progetto un pò complicato ho la necessità di piegare delle tavolette di compensato. Dopo aver visto alcuni esempi di altri mi sono convinto ad idearmene uno io in quanto nessuno di quelli visti mi convinceva. IN pratica volevo u | https://youtu.be/H96zXVuTyfc | |

| WOODWORK - Dima universale per spinatura - Doweling | Esistono molti tipi di dime per spinatura. Molte di queste però hanno il difetto di essere o troppo complicate da realizzare, divenendo spesso anche costose, oppure poco versatili. Cioè spesso queste dime sono limitate dalla loro configurazione a lavorare | https://youtu.be/OkbO8a_0E_Y | |

| WoodWork - Mini Levigatrice a nastro | Molto spesso capita di realizzare degli oggetti in legno molto piccoli per i quali la levigatura con i consueti macchinari a disposizione non è molto semplice. Avendo a disposizione un traforo ho pensato di riutilizzarlo allo scopo. In pratica, utilizzand | https://youtu.be/BVH-f_1o1l4 | |

| Progetti di cnc | |||

| CNC DIY FAI D TE - Rilascio progetto cnc 110-70 e prima realizzazione | Questo video è solo un annuncio, il progetto della mia cnc 110-70 è disponibile per il download sul sito www.theisolab.it. Nel video vi rammento che il progetto non è realizzabile senza aver prima verificato con attenzione le misure di tutti i componenti. | https://youtu.be/XPqiYBvarAs | |

| CNC DIY FAI DA TE - Come modificare il progetto di cnc 110-70 | A seguito del rilascio del progetto di cnc 110-70 (vi ricordo che è disponibile sul sito per il download) alcuni mi hanno chiesto come poterlo modificare per adattarlo a misure diverse o a misure di elementi tipo le guide sbr non corrispondenti a quelle u | https://youtu.be/ARJM1nzcFQ4 | |

| CNC in legno 150-150 SBR20 Nema34 - Cosimo Machine | Come ripeto spesso nei miei video, prendi un'idea, mettici del tuo e a volte esce fuori un capolavoro. Questa volta Cosimo ci è riuscito. Prendendo spunto da qualche mia idea ce ne ha messe molte di sue ed ha realizzato un progetto di cnc in legno con gui | HTtps://youtu.be/7Hhtky40Il2f8 | |

| CNC PROGETTO - COME COSTRUIRE UNA CNC IN LEGNO 300-1000-1300 | Progetto per costruire una cnc (pantografo) in legno realizzato con guide sbr16, motori nema 23, viti a ricircolo di sfere, componenti bk12 e bf12. Il legno del progetto è carply da 15mm di spessore o multistrato di betulla sempre da 15 mm di spessore. In | https://youtu.be/XnpIOm2-ttE | |

| CNC PROJECT - HOW TO MAKE A DIY CNC WOOD PROJECT 300-700-1100 | Progetto su come costruire una cnc (pantografo) in legno realizzato con guide sbr16, motori nema 23, viti a ricircolo di sfere, componenti bk12 e bf12. In questo video oltre ad illustrare il progetto di cnc mostro come fare per poterne realizzare altri di | https://youtu.be/E-jJZRSqCaA | |

| Un utente ha costruito la sua CNC con il progetto scaricabile | Questo video è solo il resoconto di una storia. Una storia a lieto fine. Quando ho iniziato a pubblicare i video sulla realizzazione della CNC 4040 non pensavo che avrebbero suscitato molto interesse. Invece molte persone mi hanno contattato per info e al | https://youtu.be/4BZ1HdRw0vo | |

|

CNC TUTORIAL - Software |

|||

| Come faccio a fresare con la mia cnc? Da Raster a Vettoriale al gcode per la cnc | Iniziamo un nuovo ciclo di video sulla CNC autocostruita. Ormai abbiamo completato il nostro progetto. E' tempo di entrare nel vivo della spiegazione di una serie di operazioni da compiere per poterla utilizzare. Iniziamo con alcune semplici nozioni che p | https://youtu.be/9bY3QMLrOOg | |

| Come impostare lo Zero Pezzo su una CNC e costruzione di un supporto per pc | Proseguiamo con la serie di video per chi vuole imparare ad utilizzare la cnc diy. Questa volta ho cercato di unire l'utile al dilettevole. Con un esempio pratico di lavorazione, finalizzata alla realizzazione di un supporto per PC, cerco di spiegare anch | https://youtu.be/QwEJgaWwrdw | |

| Come stampare file pdf di grande formato in A4 con acrobat reader | Un problema che può capitare nelle nostre lavorazioni è di avere necessità di stampe di grande formato per riportare parti di progetti che stiamo realizzando ma non disponiamo di una stampante di grande formato. Inoltre i disegni ci occorrono in scale. Me | https://youtu.be/tG2ebAcBqWM | |

| Problema conversione e import dxf per T2Laser e altri software | In questo video una semplice procedura per risolvere il problema dell'import dei file dxf in T2Laser e altri software. Mediante l'utilizzo di Inkscape vediamo come fare per convertire e importare i file dxf corretti da sottoporre a lavorazione con la nost | https://youtu.be/JNbS3zHUAD0 | |

| Raddrizzamento prospettico con Gimp Vettorializzazione con Inkscape e Gcode con JsCut | In questo tutorial, anche a seguito di alcune richieste, andiamo a vedere come raddrizzare prospetticamente immagini per poterle rendere lavorabili in formato vettoriale. Andiamo poi a vedere come effettuare la vettorializzazione in inkscape e da qui come | https://youtu.be/0XwlgEn0sOU | |

| Tutorial Fusion 360 CAM - Scelta delle Strategie 2D Parte 1 | Per chi si avvicina al mondo delle CNC l'insieme delle conoscenze è vasto e la scelta del software da utilizzare per la creazione del GCode lo è altrettanto. L'Autodesk con il rilascio di Fusion 360, disponibile al momento in forma gratuita per uso person | https://youtu.be/V63SJ1H_iOU | |

|

Costruzione CNC 4040 |

|||

| Alcune considerazioni su come costruire una piccola ed economica cnc | A seguito di varie richieste che mi sono state effettuate ho creato questo video video nel tentativo di fornire tutte le risposte. Dalle questioni economiche fino ad alcuni dettagli sulla costruzione. Vi ricordo che il progetto è scaricabile su theisolab. | https://youtu.be/He4dz38CrCw | |

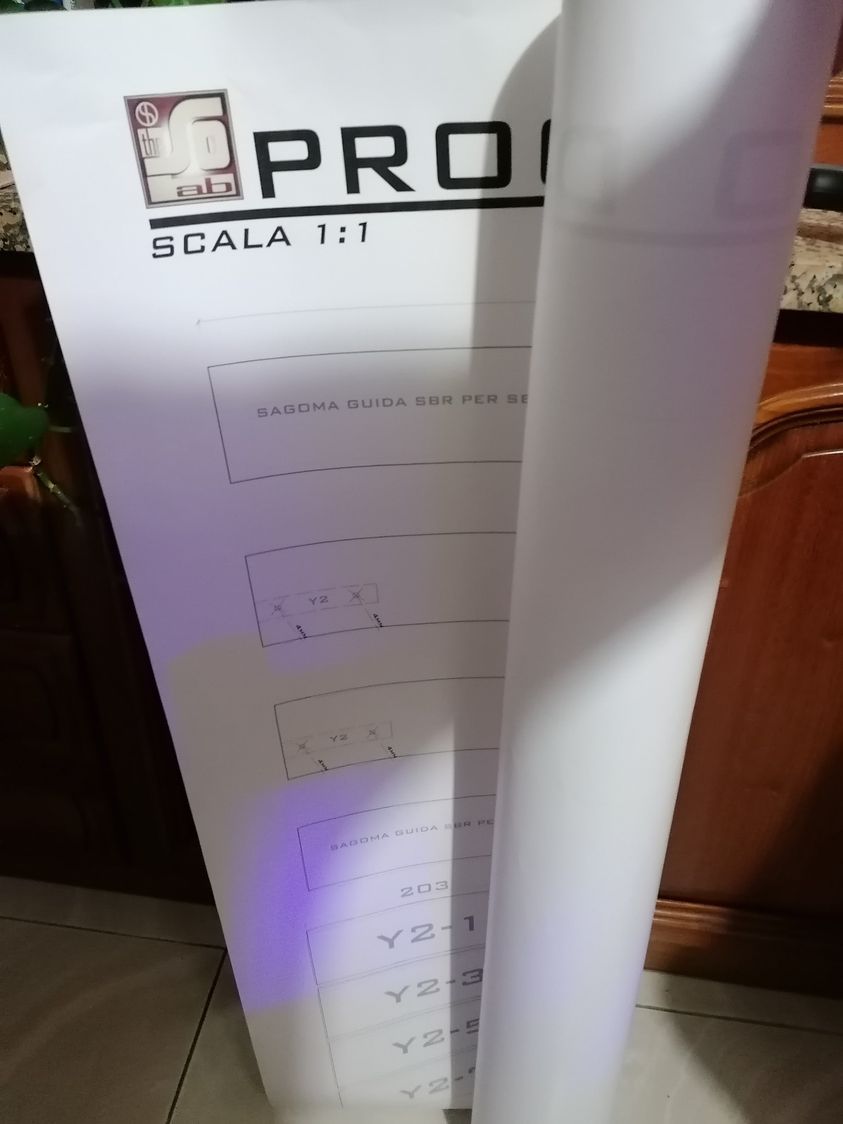

| Assemblaggio delle parti meccaniche del progetto di cnc scaricabile | Come costruire una CNC 4040 fai da te economica (low cost) in legno. Perchè comprarla quando puoi realizzartela spendendo molto meno? Il progetto completo ha un costo approssimativo di 100 euro. Il progetto completo da stampare in scala 1:1 per creare i p | https://youtu.be/VU1mD5nT0jo | |

| Come assemblare le parti meccaniche del progetto di cnc scaricabile, viti e sequenza | La costruzione della nostra cnc economica diy homemade prosegue. L'assemblaggio delle parti con le vite è un'operazione che richiede attenzione e accuratezza. Vediamo nel dettaglio quali viti utilizzare e come procedere | https://youtu.be/CtEs8Gan2c8 | |

| Recensione del Trapano a colonna FEMI 12-941 - UNBOXING AND TEST - | Purtroppo qualche giorno fa ho rotto il mio trapano a colonna e allora mi sono dovuto decidere a ricomprarlo. Dopo una serie di valutazioni e comparazioni la mia scelta è ricaduta su questo modello. Il FEMI 12-941. Ovviamente non stavo cercando un trapano | https://youtu.be/v7pk6-uu1hE | |

| Costruzione CNC 11070 | |||

| Building a wood cnc The guide SBR and ball screw | Once the DIY HomeMade CNC project was completed, the mechanical parts (guides, screws and skids) were punched. The parcel has arrived. Let's see if everything is in order and what the components are | https://youtu.be/BYaOtKo9H9E | |

| Come costruire una cnc in 10 min | Questa volta mi sono voluto divertire, Tutta la costruzione di cnc diy in 10 minuti. DIY, Homemade, fai da te, autocostruito, questo è il linguaggio dei makers. Ma poi deve essere realmente DIY, homemade, fai da te, autocostruito. Altrimenti è tutto un ap | https://youtu.be/invF9i1iQck | |

| Come costruire una cnc in legno - il taglio delle parti | I Lavori di costruzione della cnc fai da te DIY Homemade proseguono. Questa volta siamo alle prese con il ponte. Non disponendo di una stampante di grande formato ho predisposto le stampe in A4 e poi rimontato i pezzi. Successivamente ho proseguito come a | https://youtu.be/lQcbNqzHY1U | |

| Come costruire una cnc in legno Asse X e Z | La costruzione della CNC DIY Homemade prosegue. Questa volta siamo alle prese con il montaggio dell'Asse X e Z. Il sistema è sempre lo stesso. Taglio dei pezzi e predisposizione dei fori. Successivamente assemblaggio. | https://youtu.be/MnAz5lGGIac | |

| Come creare Blocca pezzo per CNC e banchi da lavoro | Realizzazione di un blocca pezzo per la nostra cnc diy homemade e banchi da lavoro molto semplice ed economico ma efficace. L'utilizzo del piedino regolabile consente di mantenere il blocco nella posizione ottimale per materiali di vario spessore. | https://youtu.be/P8Z5LdfzzkE | |

| Costruire una CNC in legno Asse Y | A questo punto della costruzione della nostra cnc fai da te inizia la fase vera e propria di realizzazione. Come detto in precedenza ho predisposto le stampe in formato 1:1 di ogni singolo pezzo. Tutti i tagli dritti delle parti lunghe sono stati effettua | https://youtu.be/BnQpvyO8fHY | |

| Costruzione di una cnc Asse X | La costruzione del progetto di cnc fai da te diy homemade prosegue. Il montaggio della parte del ponte X4 è l'unica che non sono riuscito ad eseguire da solo. Occorre infatti alzare tutto il piano Y e procedere con l'avvitamento. Una volta posizionato il | https://youtu.be/IVun4MvGuvc | |

| Costruzione di una CNC Asse Z | La costruzione del progetto di cnc fai da te si avvicina alle fasi finali. Non ci resta che predisporre il supporto per l'asse Z e posizionarlo. La macchina, struttura in legno e parte meccanica è completa. | https://youtu.be/yU_2jspy0Fk | |

| Le parti meccaniche del progetto di cnc | Costruzione di una CNC DIY step by step - Guida completa Prima di iniziare con i lavori andiamo a vedere le componenti meccaniche. L'ordine è stato fatto ed è arrivato. Apriamo il pacco e analizziamo i componenti uno per uno. Dalle guide lineari SBR16 ai | https://youtu.be/A9w9EMbSAKA | |

|

CNC TUTORIAL - Calcoli |

|||

| APP ANDROID PER CNC - Ver.03 - CNC FAI DA TE PER PRINCIPIANTI | Rilascio della versione 3 dell'app android per cnc Nell'app oltre le formule di calcolo già presenti - calcolo di avanzamento al giro - calcolo numero giri al minuto . calcolo velocità di taglio - calcolo di avanzamento al dente - calcolo della velocità d | https://youtu.be/hX5OTl1LQdY | |

| APP ANDROID PER CNC VER.01 - Calcolo parametri di rotazione e avanzamento per CNC | L'app android per il calcolo della velocità di avanzamento (Feed Speed) e la velocità di rotazione (Rotation speed) è stata testata da alcuni utenti. Non ci sono state segnalazioni particolari per cui a questo viene rilasciata. Rammento che l'app deve ess | https://youtu.be/lKGhN3JKreU | |

| APP ANDROID PER CNC VER.02 - PER IMPOSTARE I PARAMETRI DI LAVORO DELLA CNC | Rilascio della versione 2 dell'app android per cnc Nell'app sono state inserite le fomrule di calcolo presenti nei video - calcolovdi avanzamento al giro - calcolo numero giri al minuto . calcolo velocità di taglio - calcolo di avanzamento al dente - calc | https://youtu.be/6mRHyo0Wojg | |

| APP ANDROID PER CNC VER.04 - Calcolo velocità di avanzamento, rotazione e altro | L'app android per cnc ha delle nuove funzioni. Sono state apportate delle correzioni ed inserita una nuova modalità di calcolo che rende più agevole e libera la funzione di determinazione dei valori per la nostra macchina. | https://youtu.be/PvPkJ0FUv-Q | |

| Calcolo della velocità di avanzamento e rotazione per la cnc - Formule ed esempi | Quando andiamo a creare i nostri gcode per le lavorazioni in macchina dobbiamo settare e conoscere una serie di parametri. Tra questi, alcuni dei più importanti sono sicuramente la velocità di avanzamento (feed speed) e la velocità di rotazione (rotation | https://youtu.be/dBKtIM4rZL4 | |

| CNC TUTORIAL - GCODE Parametri e tempi di lavorazione | Quanto incide la variazione di un parametro quale ad esempio la velocità di taglio ai fini dei tempi di lavorazione? L'impostazione delle lavorazioni e quindi la strategie di lavorazione è un passaggio fondamentale ai fini della creazione del gcode e dell | https://youtu.be/zyQ8SBtJk5M | |

| Come calcolare rotazione e avanzamento per cnc in modo semplice - 11 | A seguito della pubblicazione del video relativo alla velocità di avanzamento (Feed Speed) e rotazione (Rotatin speed) ho ricevuto un suggerimento che ho raccolto. Trasporre la procedura di calcolo all'interno di una app android in modo tale da rendere il | https://youtu.be/6rd6MdzrKqU | |

| Come effettuare i calcoli per l'impostazione delle lavorazioni con cnc app fswizard | Per poter lavorare con la vostra cnc dovete imparare un pò di cose, oltre come generare i modelli vettoriali e come convertirli in gcode, oltre le varie strategie di lavorazione che i vari software vi consentono di effettuare una delle cose piu importanti | https://youtu.be/9N0oCtKCatk | |

| Come impostare Velocità di rotazione e Velocità di avanzamento nella cnc - CNC PER PRINCIPIANTI 10 | https://youtu.be/SgPPgewvClY | ||

| Tutte le formule utili per la mia cnc - CNC FAI DA TE PER PRINCIPANTI | Abbiamo costruito con il faidate o abbiamo acquistato la nostra cnc, economica o meno, a questo punto bisogna farla lavorare. Per farlo in sicurezza ed al fine di ottenere i risultati migliori occorre conoscere però un pò di cose. Tra queste le modalità d | https://youtu.be/eH6APaj7eeo | |

|

Come costruire una cnc - Parte elettronica |

|||

| CNC - Connessione e configurazione Arduino e driver Tb6560 Tb6600 2dm556 | In questo video vi mostro l'evoluzione della mia cnc. Ero partito inizialmente con arduino e una scheda Tb6560 con alimentatore a 24 volt. In seguito ho effettuato un upgrade con i driver Tb6600 mantenendo come scheda di controllo arduino e l'alimentatore | https://youtu.be/AWXq113NET4 | |

| CNC fai da te Arduino Upgrade driver 2dm556 connessione e configurazione con UGS | Andiamo ad applicare la teoria mostrata nel video precedente per la connessione dei driver 2dm556 ad arduino effettuando un upgrade della mia cnc. Nel video precedente ho mostrato le connessioni di arduino con tb6560 e tb6600, le configurazioni precedenti | https://youtu.be/xpdkPmp_Dyw | |

| CNC Tutorial - Configurare i parametri GRBL 100 101 102 Step_mm | In questo tutorial vediamo come fare per settare i parametri 100 101 e 102 del grbl (nell'esempio prendo in esame la grbl 0.9 e la grbl 1.1) per la configurazione della nostra cnc. Questi parametri determinabo li x step, gli y step e i z step. La procedur | https://youtu.be/2QNx5rfbqFk | |

| Come caricare il GRBL su Arduino per la nostra cnc | La nostra economica cnc fai da te è completa. Ora per farla funzionare dobbiamo caricare su Arduino il GRBL. Questa operazione può essere compiuta tramite la IDLE di Arduino oppure, per farlo in modo più semplice, tramite un applicativo appositamente svil | https://youtu.be/PEYy-wOOVK8 | |

| Come collegare Arduino con CNC Shield e Driver Pololu A4988 per cnc | Connessione delle parti elettroniche Arduino - CNC Shield e driver Pololu A4988 e individuazione delle bobine del motore Nema 17 a 4 fili | https://youtu.be/QVEaj_41UKo | |

| Come collegare e configurare la nostra cnc autocostruita con Universal Gcode Sender | In questo video andiamo ad effettuare la connessione con la nostra cnc diy utilizzando UGS (Universal GCode Sender) e a movimentare la stessa con i controlli che UGS ci mette a disposizione. Vediamo quindi come gestire il feed rate sugli assi xy e z ed in | https://youtu.be/I4y6SKb2BC4 | |

| Come collegare i Limit Switch sulla nostra cnc con Arduino | I Limit Switch sono degli accessori molto utili per la nostra CNC diy homemade. Con questi si possono evitare possibili crash di macchina dovuti a lavorazioni errate ed inoltre gestire lo zero macchina con più facilità e velocità. La loro connessione può | https://youtu.be/_Rt2xB-Gd8k | |

| Come Configurare ii parametri GRBL per cnc con Universal GCode Sender | La costruzione della macchina è conclusa ma i lavori da effettuare no. Il settaggio dei parametri è un passaggio fondamentale ai fini del funzionamento del nostro giocattolo. Vediamo come configurare i parametri grbl principali della nostra macchina. In p | https://youtu.be/UGWaRDxnV-E | |

| Come pulire la Eprom di Arduino se abbiamo caricato più volte il GRBL | Abbiamo completato la nostra economica cnc diy homemade. Abbiamo collegato arduino, la cncshield, montato i driver pololu e li abbiamo anche settati. Il prossimo passo consiste nel caricare il GRBL su Arduino. Prima di fare questo dobbiamo essere certi ch | https://youtu.be/WqvAKIFCpBo | |

| Come settare i driver Pololu A4988 con arduino e cncshield per cnc | Per far funzionare la nostra economica cnc FAI DA TE diy homemade con arduino e cncshield dobbiamo settare i driver pololu A4988. Ci sono varie cose da sapere e parametri da impostare. Nel video cerco di mostrarveli tutti | https://youtu.be/DAYSQO0CzNg | |

| Come settare i parametri GRBL della cnc con UGS | Dopo aver costruito la nostra cnc diy homemade ed aver caricato il GRBL su arduino dobbiamo settare i vari parametri. Questa operazione richiede un software per comunicare con arduino. Ve ne sono vari. Io utilizzo Universal GCode Sender (UGS). In questo p | https://youtu.be/0qYDQYTpiRc | |

| Come utilizzare il PROBE Z con la nostra cnc con Arduino e UGS per settare lo zero pezzo | Abbiamo completato la nostra cnc economica con arduino e abbiamo cominciato a lavorarci. Ora cominciamo a scoprire una serie di utilità che ci agevoleranno le lavorazioni. La prima che andiamo a vedere è il cosiddetto probe (sonda) che ci consente di dete | https://youtu.be/1yixmoS-pd0 | |

| Connessione e configurazione Arduino e driver TB6560 per cnc | Abbiamo finalmente completato la nostra cnc diy homemade. Completata la parte meccanica passiamo a vedere l'elettronica. I componenti utilizzati sono veramente economici 1 scheda Arduino UNO 3 Driver TB6560 1 Alimentatore da 24 v Il video mostra tutti i c | https://youtu.be/2CCJlqCNWXU | |

| Costruire una CNC Asse X | I lavori di costruzione della CNC FAI DA TE (DIY HOMEMADE) proseguono. Finalmente siamo arrivati all'assemblaggio del ponte. Come potete vedere dal video le parti sono state fissate con viti a legno e staffe in ferro con viti M5. Per poter procedere con l | https://youtu.be/pbR39Dp8wFc | |

| I motori passo passo per cnc spiegati passo passo - 15 | Una delle componenti fondamentali per la costruzione ed il funzionamento della nostra cnc sono i motori passo passo. Comprendere le loro caratteristiche è un passaggio cruciale per determinare le caratteristiche di funzionamento. Iniziamo a riconoscere e | https://youtu.be/26LRGlCTVBc | |

|

CNC TUTORIAL - Software Creazione Gcode |

|||

| CNC - Gcode con jscut e realizzazione prototipo lampada girasole in foam | Riprendo il progetto della lampada girasole e continuo la sua elaborazione con un nuovo prototipo realizzato in foam. Questo in quanto voglio arrivare alla definizione delle curvature per realizzare il modello definito in legno curvato. Ricordo che la gen | https://youtu.be/Dwpq_veZWJk | |

| CNC - GCode per realizzare un ciondolo in legno e resina epossidica con software opensource | Una nuova versione del ciondolo. Questa volta ometto tutta la fase di realizzazione in quanto identica a quella già vista in altri video. Questa lavorazione è solo una prova per testare l'effetto finale della conchiglia. Prossimamente deciderò la sua appl | https://youtu.be/J1_pJx18IJ4 | |

| CNC - How to make gcode artistic Selfportrait halftone with halftoner | https://youtu.be/fOIDkL12Ec0 | ||

| CNC Creazione GCode con Software OpenSource - FreeCAD | Vediamo un altro software per la creazione del gcode. Anche questo opensource. Questa volta utilizziamo FreeCAD | https://youtu.be/HHJkjPpcEUo | |

| CNC Creazione gcode son software libero JScut - Ciondolo celtico | In questo video andiamo a vedere una funzionalità di JSCut molto utile per la creazione di percorsi determinati da insiemi di aree | https://youtu.be/S9r7zkx_1KE | |

| CNC Creazione lavorazione 3d con software opensource Freecad - Creazione tasca | Andiamo avanti con lo studio di freecad per la generazione del nostro gcode. Iniziamo con le operazioni 3d ed in questo caso con la funzione pocket per la creazione di una tasca | https://youtu.be/04jMY3_qW9c | |

| CNC SOFTWARE - Tutti ma proprio quasi tutti i software per cnc | In questo video vado a realizzare una carrellata dei principali software utili per la nostra cnc. Per la creazione di disegni raster, vettoriali, per la modellazione 3d, la generazione del gcode, la gestione della macchina, l'invio del gcode alla cnc e pe | https://youtu.be/Zp9KXHcy9qI | |

| CNC TUTORIAL - Come creare Gcode 3D da immagine raster 2D | La creazione di file gcode 3d è una delle operazioni più complesse soprattutto per chi non ha esperienza nell'utilizzo di software cad o modellatori solidi. Questo però non significa che non si possa realizzare un gcode 3d in modi più semplici. Quello che | https://youtu.be/_ZhzrjlownAv | |

| CNC tutorial - Come creare il gcode di un logo grafico con inkscape e jscut | In questo tutorial andiamo a vedere come realizzare un semplice logo in inkscape e come fare per predisporre la creazione del gcode con jscut. quando si realizzano elaborazioni grafiche infatti è frequente dover effettuare delle verifiche per la creazione | https://youtu.be/ITHF0pB6YlY | |

| CNC Tutorial - Come creare il gcode per lampada 3d in legno - Lampada Girasole | In questo video vado a realizzare un prototipo di progetto che ho ideato. Lo chiamo prototipo in quanto il progetto che realizzo qui non è definitivo, è solo per verificare che il sistema che mi sono creato per la realizzazione della lampada funzioni. Il | https://youtu.be/jaeQzwzCnNQ | |

| CNC Tutorial - Creazione del Gcode per stampa di foto da cnc con Halftoner | Navigando in rete mi sono imbattuto in questo software molto interessante. Ci consente infatti di poter stampare foto con la nostra cnc con il sistema del mezzo tono (halftone). Il software è semplice da utilizzare e ci consente di creare il gcode per la | https://youtu.be/s9qFtIgJhY8 | |

| CNC TUTORIAL - Creazione G code con Carbide Create e visualizzazione con Colibri | Un inscritto al canale mi ha chiesto come fare per creare il g code di un oggetto semplice. Avendo individuato questo ulteriore software (Carbide Create) ho pensato di unire le cose e mostrarvelo. Il software è semplice da utilizzare e ci consente di impo | https://youtu.be/-R2lv5wFVFk | |

| CNC TUTORIAL - Engraving text con jscut - V-Pocket | In questo tutorial andiamo a mettere alla prova la funzione v-pocket di jscut. COn questa funzione jscut ci consente di creare il gcode per l'engraving di testi. Nel video utilizzo una scritta unita realizzata per un altro tutorial con inkscape, per cui s | https://youtu.be/rqowRhF_p1U | |

| cnc tutorial - formati file raster vettoriali gcode | Per far lavorare la nostra cnc dobbiamo saper utilizzare alcuni software ma dobbiamo anche conoscere alcune differenze tra i vari formati di file. In questo tutorial cerco di fornire le indicazioni base per chi non conosce le varie differenze tra file ras | https://youtu.be/6fAMUwjtrJY | |

| CNC Tutorial FReeCAD - Pocket con Outline | Come detto Freecad è un software open source che ci consente di creare il code per la nostra cnc. Rispetto ad altri sempre open source, tipo inkscape o jscut, freecad ci consente di lavorare con il 3d per cui particolarmente interessante. Le operazioni ch | https://youtu.be/skla7uKqoXc | |

| Cnc Tutorial Gcode - Creazione di una lampada in legno e alluminio | In questo tutorial per cnc vediamo come creare il gcode per realizzare una lampada in legno e alluminio. Tutta la struttura della lampada simula le forme di un girasole ed è realizzata in legno. Il pezzo centrale della lampada in alluminio. Per creare il | https://youtu.be/7GFvjf8KCPA | |

| Come creare DEM ritagliati su limiti regionali, provinciali, comunali per creazione gcode 3d | Se vogliamo realizzare lavorazioni cnc di modelli 3d del terreno basati su limiti precisi, in questo caso vettoriali di confini regionali, provinciali e comunali dobbiamo molto probabilmente modifica, e quindi ritagliare, la nostra immagine, o meglio il n | https://youtu.be/AYTMyQUN1b8 | |

| Come creare il GCode con BlenderCAM per stampare con la nostra cnc - 6 | Salve Maker. Andiamo di nuovo a creare il GCode per la nostra cnc diy con BlenderCAM ma questa volta inziamo da zero. Vediamo quindi prima come creare il nostro solido 3d da sottoporre a lavorazione e poi come effettuare i singoli passaggi per poter crear | https://youtu.be/ZBjT7KTD0XI | |

| Come creare il Gcode per cnc in modo semplice con Inkscape | Nel video precedente abbiamo visto che per poter generare il gcode, cioè il file di cui ha bisogno la nostra cnc per eseguire la lavorazione, abbiamo bisogno di un file vettoriale. Ora, passiamo a vedere come generare il GCode con un software open source, | https://youtu.be/F49XwQKo9nQ | |

| Come creare il gcode per realizzare un modello 3d del terreno | Per creare il gocde per la nostra cnc per la realizzazione di modelli 3d del terreno ci sono varie procedure e software. Alcune più complesse altre più semplici. Dipende anche dal software che si va ad utilizzare. Chi segue il mio canale ormai sà che pred | https://youtu.be/7vojTTvaCMQ | |

| Come creare un modello 3d del terreno in formato stl per cnc e stampa 3d | In questo video andiamo a vedere come, partendo da dei dati gis possiamo creare un modello digitale del terreno in formato stl utilizzabile con software per la generazione di percorsi per cnc o stampa 3d. Andremo ad utilizzare qgis per la creazione del fi | https://youtu.be/c1cTGmN8wFg | |

| Come creare una lampada a soffitto con Inkscape e JScut Gcode e costruzione - MoonLight | Questa volta vado a realizzare una plafoniera a soffitto (lampada) utilizzando legno e acrilico. Per la sua realizzazione ho ideato un modo per poter incastrare le varie parti. Il taglio del legno oramai lo conosciamo per cui la creazione del gcode non è | https://youtu.be/hbn6E4rmgsY | |

| Come creare una scritta retroilluminata con led e resina epossidica | Questa volta vi presento un progetto completo, dall'idea alla realizzazione, di una scritta retroilluminata realizzata con led e resina epossidica facendo lavorare la mia cnc fai da te. Per la realizzazione mi sono dovuto inventare un sistema per la colat | https://youtu.be/aR4KasfVmxM | |

| Come generare il gcode per la creazione di intarsi in legno (inlay wood) per cnc | In questo video vado a fare un primo test sulla procedura per generare il gcode per creare intarsi in legno. Utilizzo, in questo caso, un'immagine semplice, in quanto voglio solo fare un primo test. La procedura è abbastanza semplice e come al solito vado | https://youtu.be/_wl3H0rKkI0 | |

| Come generare il gcode per la creazione di intarsi in legno (wood inlay) per cnc - risolto | Nel video precedente abbiamo visto la procedura per la creazione del gcode per intarsi in legno. IN quella procedura era rimasto un problema irrisolto. In questo video vado a risolvere quel problema. Cioè il ritorno a zero in macchina dopo la prima lavora | https://youtu.be/fUp2wxpU-Vw | |

| Come generare il GCode per la nostra cnc con BlenderCAM | Eccoci di nuovo alle prese con la creazione del file gcode per la nostra cnc economica. Tra i vari software open source che abbiamo a disposizione sicuramente un posto dirilievo è occupato da Blender CAM. Questo software, Blender, noto per le sue capacità | https://youtu.be/kM2evhym6Bg | |

| Creare il gcode per cnc da un'immagine utilizzando InkScape - Creazione logo pink floyd | Continuiamo con la serie di video per cnc basata su arduino. Questa volta andiamo a realizzare un piccolo progetto con la nostra cnc economica che avevo in mente da tempo. In pratica, partendo dalla copertina dell'album The wall dei pink floyd andiamo a c | https://youtu.be/cv0tzDtevwI | |

| Creazione di una sagoma di sassofono con cnc autocostruita | cnc fai da te - diy homemade - Creazione di una sagoma di sassofono su multistrato da 10 mm con cnc fai da te diy homemade con nema 23 | https://youtu.be/fdx3XxCM104 | |

| Creazione gcode con Inkscape e JSCust per creazione ciondolo in legno e resina epossidica resinpro | Utilizzando ancora il mio disegno ad elica realizzato con inkscape vado a ricreare il gcode con jscut questa volta per realizzare un ciondolo con la foratura passante. Voglio verificare se è possibile e che effetto si può ottenere decorando in questo modo | https://youtu.be/VGTEe72Xaqo | |

| Creazione gcode per cnc laser con Inkscape | Se anche voi come me utilizzate una cnc laser avrete il problema della generazione del gcode. Per farlo esistono molti software. In questo video vediamo come utilizzare una estensione di inkscape (open source) per farlo e poi come inviarlo alla macchina u | https://youtu.be/ht_Wl1Hdxcc | |

| Dock Station & Casse Passive (Passive Speaker) Smartphone or Iphone | Questa volta vado a realizzare una dock station per smartphone o iphone con casse passive (Passive Speaker). Dopo aver visto molti progetti ho voluto realizzarne uno io in quanto i vari progetti non mi convincevano sul modo di trasferimento dell'audio dal | https://youtu.be/YxW81Qr7RJY | |

| Gcode Creare testo unito con Inkscape per cnc o cnc laser | Salve a tutti. In questo nuovo video vediamo come realizzare una scritta unita con Inkscape. Questa operazione può essere molto utile sia per realizzare lavorazioni con cnc che con macchine laser. La procedura è molto semplice ma non tutti la conoscono ed | https://youtu.be/3RASiV0CLMg | |

| Gcode FreeCAD Vs JSCut - 2D or 3D - Suqadretta cerca centro | Nelle lavorazioni con cnc comprendere quando è il caso di creare la base di lavorazione in 2d o 3d può costituire un notevole risparmio di tempo. In questo video utilizzo un caso applicativo, la realizzazione di una squadretta cerca centro per mostrare co | https://youtu.be/5FbtaFBnryk | |

| GCode per realizzare un ciondolo in legno e resina epossidica con Jscut (alternativa Inkscape) | In questo video andiamo a creare il gcode con JSCut per realizzare con la nostra cnc fai da te un ciondolo in legno di rovere e resina epossidica. Il progetto è semplice ma può dare degli spunti per altre creazioni. Jscut può essere considerata una valida | https://youtu.be/mjPWUYXxARw | |

| Gcode tutorial - Come raddoppiare l'area utile della cnc | Che voi abbiate una cnc 3018 piuttosto che una 6040 vorreste avere sicuramente un'area utile di stampa maggiore. In questo tutorial sulla creazione del gcode vi mostro come poter lavorare con la vostra cnc progetti che hanno dimensioni superiori all'area | https://youtu.be/mZPHgk6ECz4 | |

| Scritta retroilluminata in legno e resina epossidica con Inkscape e Jscut - cnc open source | Ho realizzato un altro modo per creare una scritta retroilluminata, una sorta di insegna. Ma del resto il fai da te è questo. No? Fatta l'esperienza della precedente ho semplificato la procedura ed utilizzato un sistema diverso di finitura. Come al solito | https://youtu.be/NtgwAydfVeg | |

| TUTORIAL FUSION 360 01 - Creazione gcode scatola porta oggetti con calamite | In questo primo tutorial su fusion 360 andiamo a realizzare una scatola porta oggetti con calamite. In pratica, invece di realizzare dei tutorial teorici sull'utilizzo del software vado a spiegarlo mediante la realizzazione di progetti da me ideati. Anche | https://youtu.be/hfrn4wctgys | |

| TUTORIAL FUSION 360 02 - Creazione gcode scatola porta oggetti con calamite | In questo secondo tutorial su fusion 360 andiamo a realizzare il gcode di una scatola porta oggetti con calamite. In pratica, invece di realizzare dei tutorial teorici sull'utilizzo del software vado a spiegarlo mediante la realizzazione di progetti da me | https://youtu.be/RgbtngmcsSc | |

| Tutorial Fusion 360 CAM - Scelta delle Strategie 2D Parte 2 | Per chi si avvicina al mondo delle CNC l'insieme delle conoscenze è vasto e la scelta del software da utilizzare per la creazione del GCode lo è altrettanto. L'Autodesk con il rilascio di Fusion 360, disponibile al momento in forma gratuita per uso person | https://youtu.be/0C3lEKEUinQ | |

| Tutorial Inkscape - Come creare il gcode in tempi record | La creazione del gcode per le nostre cnc è una procedura fondamentale che può portrare via molto tempo. Se però sappiamo come fare possiamo realizzare il gcode in tempi brevissimi. Quasi da record. In questo tutorial andiamo a vedere come fare per creare | https://youtu.be/mbH-jBnZ5z0 | |

| Tutorial Inkscape - Creazione Gcode per CNC di scritta unita con font personalizzato | Alcuni iscritti mi hanno chiesto di realizzare un video su come generare il gcode da inkscape per cnc di un testo con scritta unita. In questo tutorial vado a spiegare la procedura da seguire anche utilizzando font personalizzati | https://youtu.be/cR14QYBtg9A | |

| TUTORIAL INKSCAPE - Creazione Gcode V-Bits engraving scritta unita - cnc | In questo tutorial andiamo a caricare un font personalizzato e vediamo come risolvere nel caso in cui Inkscape non lo legga. Vediamo in pratica come risolvere il problema in windows. Andiamo poi a creare una scritta unita con inkscape per poi andare a gen | https://youtu.be/6JJfm4AAL-E | |

| Vettorializzare le immagini raster con inkscape per creare il gcode per cnc | Per poter lavorare con la nostra cnc, laser o meno, dobbiamo creare i file gcode. per poterlo fare abbiamo bisogno di file vettoriali (escluse alcune lavorazioni che si possono effettuare direttamente da raster). Molto spesso però capita di voler utilizza | https://youtu.be/slMuf38MjCs | |

| CNC LASER - Tutorial | |||

| CNC LASER - CREAZIONE GCODE CON INKSCAPE PER DOCK STATION SMARTPHONE O IPHONE | Di progetti di dock station per smartphone o iphone ce ne sono molti. Alcuni complessi altri più semplici. Quello che vi presento oggi è un progetto per dock station semplice realizzato creando il gcode con inkscape e poi semplicemente ritagliato con un s | https://youtu.be/t4vWjap_fqY | |

| cnc laser - Eleksmaker Elekslaser - Tecnologia VS Manualità - Insegna Old Style | Utilizzando la eleksmaker elekslaser A3 creiamo un'insegna old style. in realtà ne realizziamo 2. Una completamente stampata dalla eleksmaker ed un'altra invece realizzata stampando solo i bordi delle scritte e poi colorata a mano. Per la stampa è stato u | https://youtu.be/h3fWAWlyrP4 | |

| CNC Laser - Gcode halftone selfportrait with halftoner and t2laser | https://youtu.be/2i2Tb4Hcdjo | ||

| CNC LASER - Taglio e incisione con e senza aria compressa | Tagliare e incidere con la cnc laser con o senza ausilio di aria compressa. Vediamo come cambia il risultato | https://youtu.be/3RUM8CTZTLw | |

| CNC LASER -Eleksmaker Elekslaser - Rosa dei venti con piallaccio Ver.02 | Come creare una nuova versione della rosa dei venti con il nostro laser eleksmaker 2.5 mw. Per la creazione ho utilizzato dei piallacci di legno di 3 essenze diverse. Per l'incisione ho utilizzato T2Laser | https://youtu.be/J5880TOtGjM | |

| Creazione di una Rosa dei venti con piallaccio ver.01 e cnc laser | Come creare una rosa dei venti (wind rose) con il nostro laser eleksmaker 2.5 mw. Per la creazione ho utilizzato dei piallacci di legno di 3 essenze diverse. Per l'incisione ho utilizzato T2Laser | https://youtu.be/sVIBAihUw9Q | |

|

CNC TUTORIAL - Magazzino Frese |

|||

| cnc tutorial - Gestione del magazzino frese e dei parametri di lavorazione per cnc | Man mano che impariamo ad utilizzare la nostra cnc ci viene la voglia di sperimentare nuovi materiali e nuove frese. Nel fare questo, però, man mano collezioniamo frese, materiali e con essi parametri di lavorazione. Dobbiamo quindi in qualche modo sistem | https://youtu.be/RwSBcSOB6ZI | |

| cnc tutorial - Gestione del magazzino frese e dei parametri di lavorazione per cnc 2 | |||

| QUALI FRESE UTILIZZARE CON LA CNC N.01 - 14 | Una volta che abbiamo costruito la nostra cnc fai da te, se siete dei principianti, ma anche se non lo siete e volete approfondire, ci sono molte cose da sapere per farla lavorare al meglio ed in sicurezza. Iniziamo a vedere una di quelle fondamentali: le | https://youtu.be/XHzUOwvscos | |

|

CNC TUTORIAL - Guida all'acquisto |

|||

| cnc tutorial - guida all'acquisto della prima cnc -1 | Vengo contattato sempre più spesso da persone che cercano consigli sull'acquisto della prima cnc. Non è semplice fornire risposte circoscritte in quanto da un lato il panorama della produzione si sta ampliando sempre di più sia per quanto riguarda le dime | https://youtu.be/mQoZhi88z68 | |

| cnc tutorial - guida all'acquisto della prima cnc -2 | Andiamo avanti con l'analisi delle cnc per farci un'idea prima dell'acquisto della nostra prima cnc. Andiamo a vedere alcuni modelli di produzione italiana (Valmec, cnc store, amma, etc.) ed inoltre vediamo le shapeoko, le workbee e le xcarve. | https://youtu.be/QaNzinTdXi4 | |

|

CNC TUTORIAL - Materiali lavorabili |

|||

| cnc tutorial - i materiali lavorabili con cnc | Per realizzare oggetti con la cnc occorrono i materiali. Più ne conosciamo e più cose possiamo inventarci. In questo primo tutorial vediamo alcuni materiali tra cui il dibond e l'alupal che sono dei compositi con alluminio, l'hdf che è un mdf a più alta d | https://youtu.be/wmVafmmYTkc | |

|

Come costruire una CNC - Struttura |

|||

| CNC - Creazione supporto per comparatore e verifica complanarità piano di lavoro | Questa volta vado ad effettuare una verifica di complanarità del piano di lavoro della mia cnc con un comparatore. per prima cosa quindi andiamo a realizzare il supporto per il comparatore per poterlo montare sulla cnc. A seconda del tipo di lavorazioni c | https://youtu.be/ca6s4Qtkg-A | |

| Come determinare la struttura di una cnc autocostruita | Molti mi hanno chiesto informazioni sulla mia cnc 110-70. In questo video ripercorro le fasi principali che mi hanno condotto alla definizione del progetto. Dalla scelta delle guide lineari, ai giunti, alle modalità con cui ho determinato la struttura mis | https://youtu.be/UOyVFwCZ0L4 | |

- Details

- Category: Blog

- Hits: 2534

CNC 11070 Progetto di cnc autocostruita - Realizzazioni

E' passato ormai un pò di tempo da quando è stato rilasciato il progetto di cnc 11070 ed il progetto di cnc 306080. E da quel momento varie persone hanno intrapreso la realizzazione della macchina. Di queste alcune le ho seguite tramite il gruppo fb altre semplicemente con scambio di messaggi e di altre ancora non ne sono a conoscenza ma ho certezza che siano state realizzare visto l'alto numero di download sul sito.

A questo punto ho pensato, almeno per quelle di mia conoscenza, che poteva essere utile presentarle. Di seguito una carrellata di quelle già realizzate a me note. (PS: se hai anche tu realizzato una cnc basandoti su di un mio progetto inviami le foto e provvederò ad inserirle).

Tutte le cnc realizzate, più o meno, iniziano da qui.

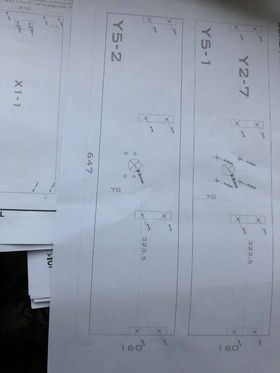

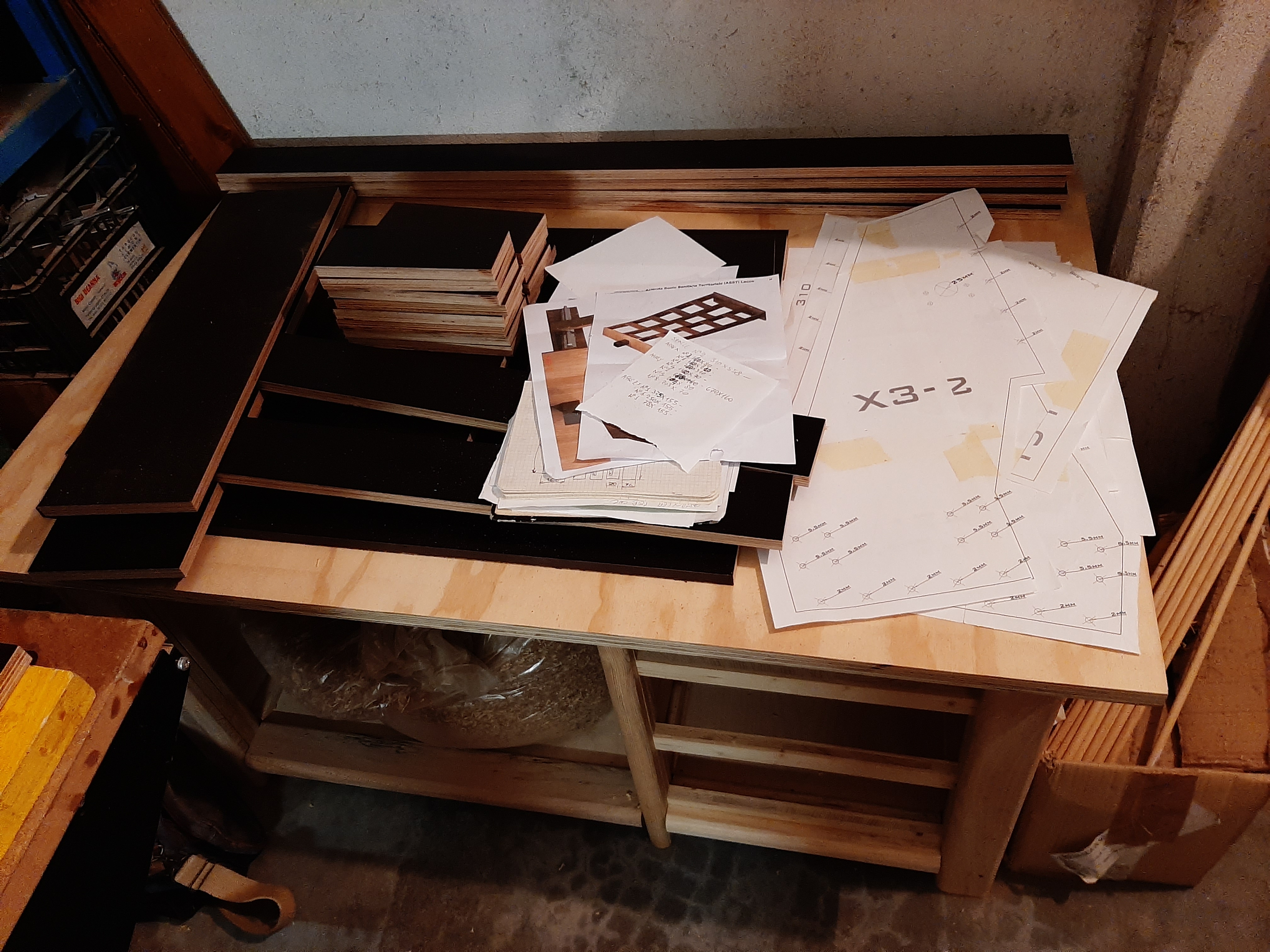

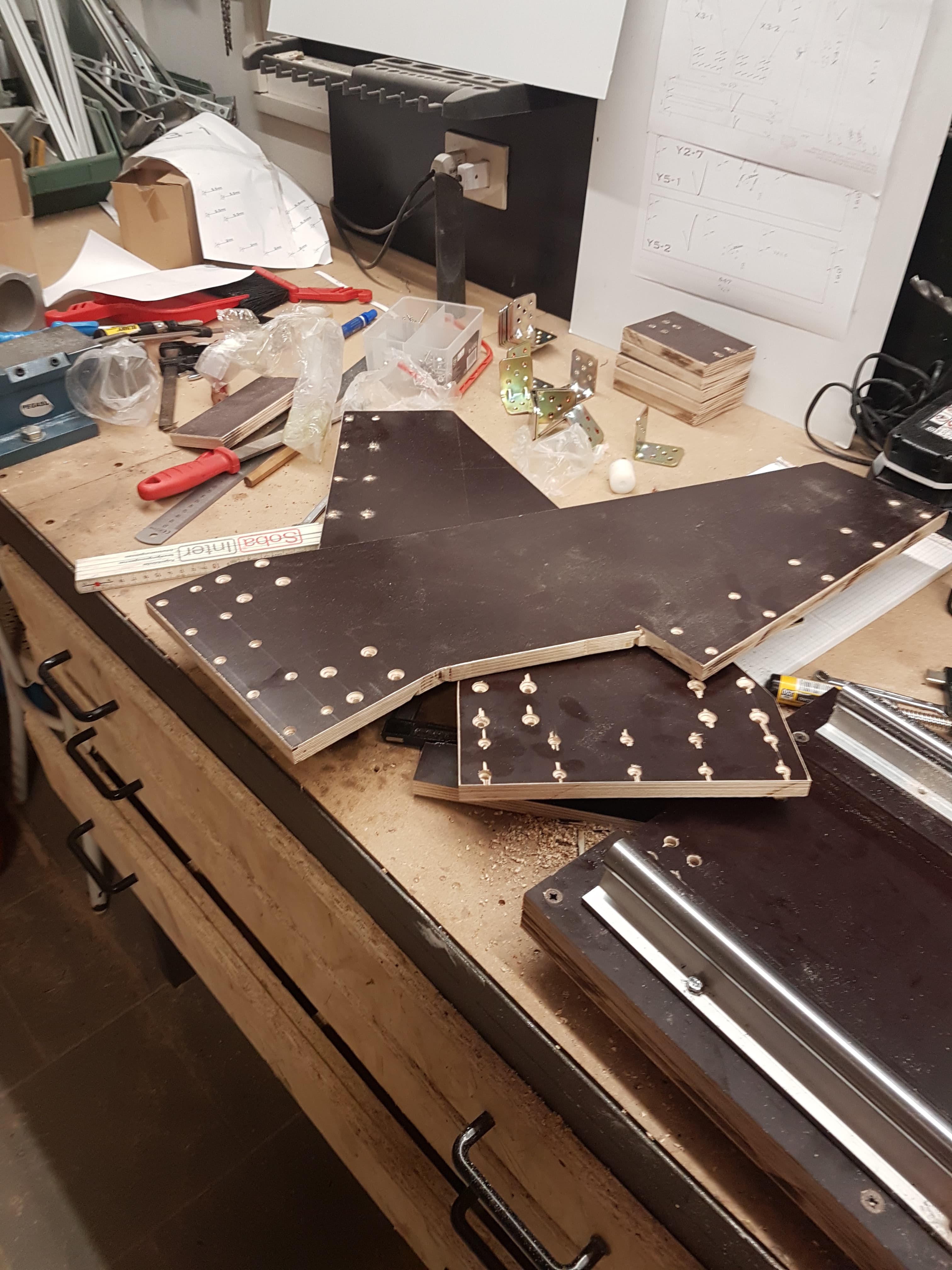

Per poi proseguire con la stampa del progetto. Ricordo infatti che il progetto è pensato per essere stampato ed utilizzato come dima per il taglio delle parti.

Vediamo la prima realizzazione: Stefano G.

Iniziamo con la stampa delle tavole e la realizzazione dei primi pezzi. Il progetto è pensato per essere stampato in scala 1:1 ed essere utilizzato quindi come dima sia per il ritaglio delle singole tavole che per segnare i vari fori per il montaggio (carrelli, etc.). L'unica cosa che non viene riportata sono i fori delle guide lineari sbr in quanto questi possono variare da kit a kit. In prartica non sono mai identici e per questo non sono stati riportati.

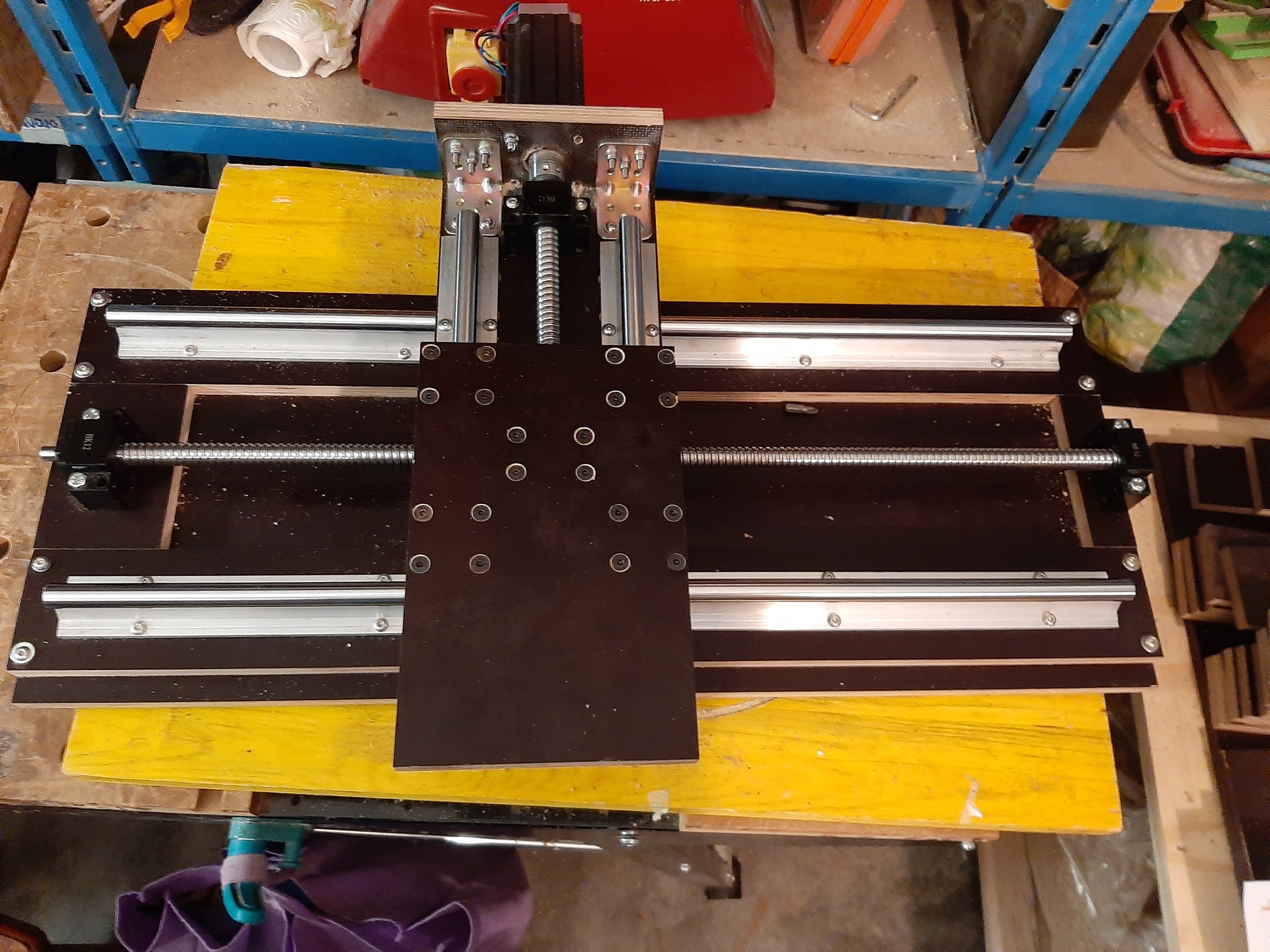

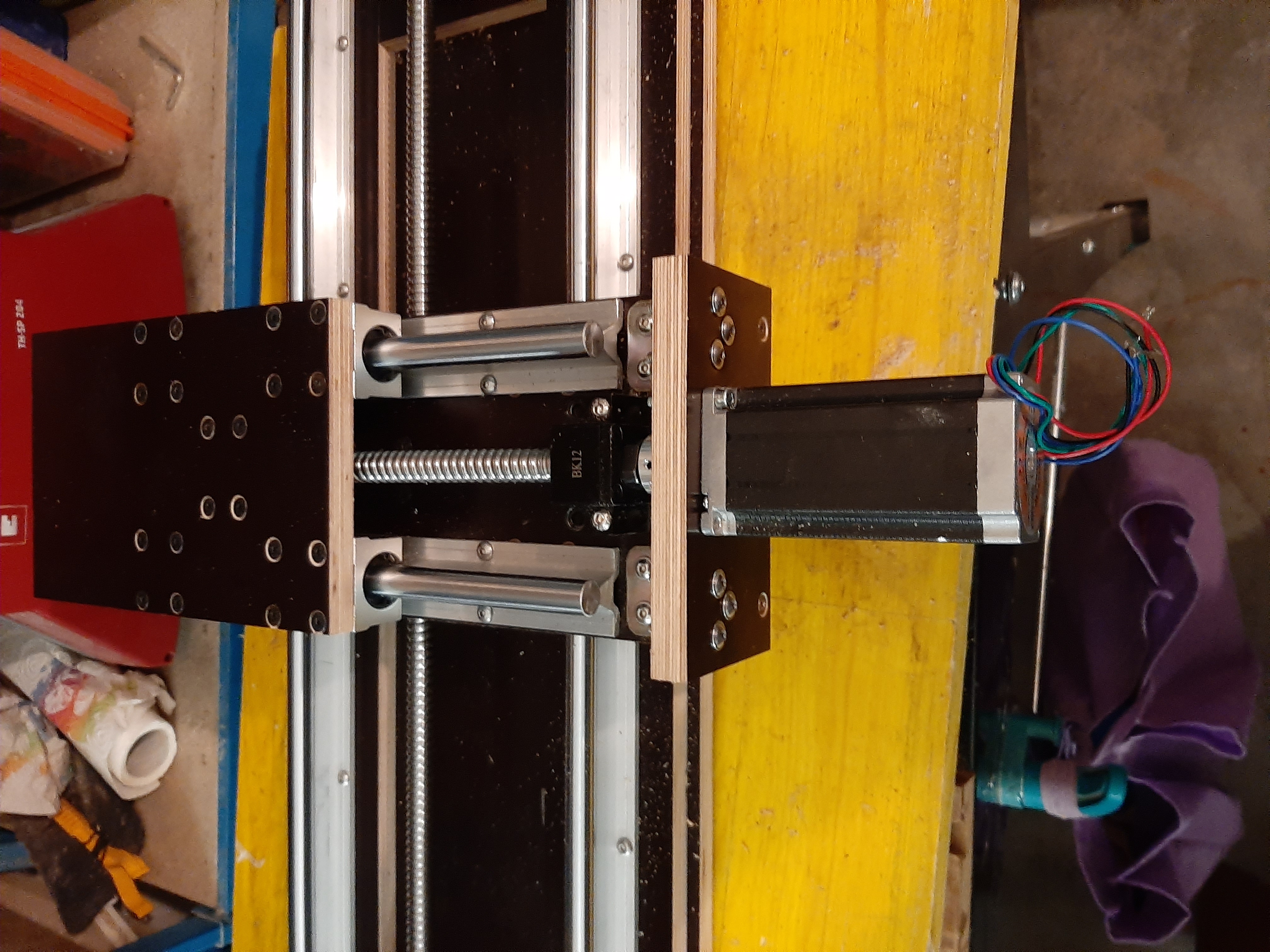

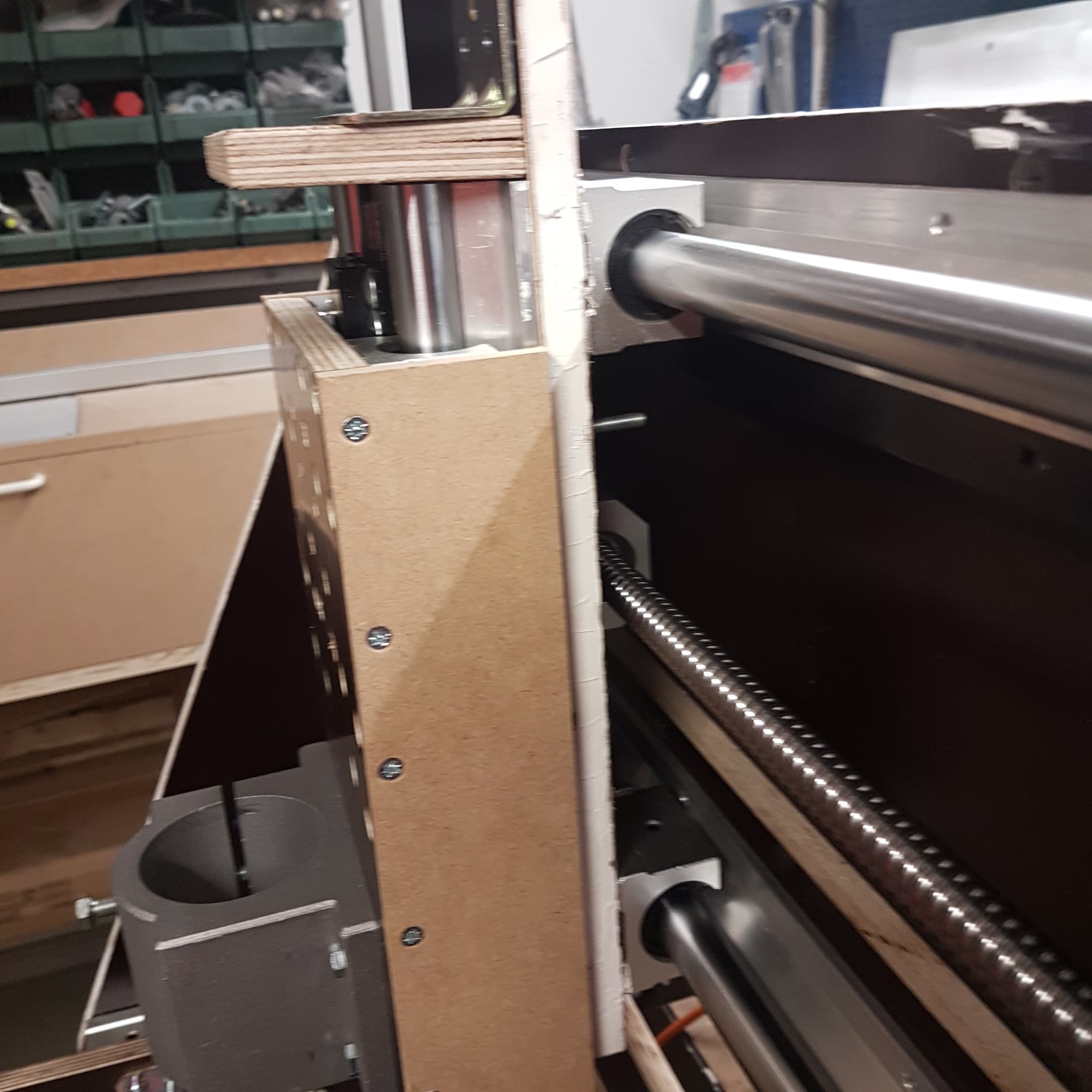

A seguire il montaggio delle prima parti dell'asse X. Notare i rinforzi posti sotto le guide sbr che servono ad aumentare la sezione resistente in modo tale da ridurre la risonanza.

Di seguito vediamo l'asse X praticamente completamente assemblato con installato anche l'asse z.

Di seguito un esempio pratico dell'utilizzo delle tavole di progetto come dima. Con una certa accortezza esecutiva si può raggiungere un elevato grado di precisione.

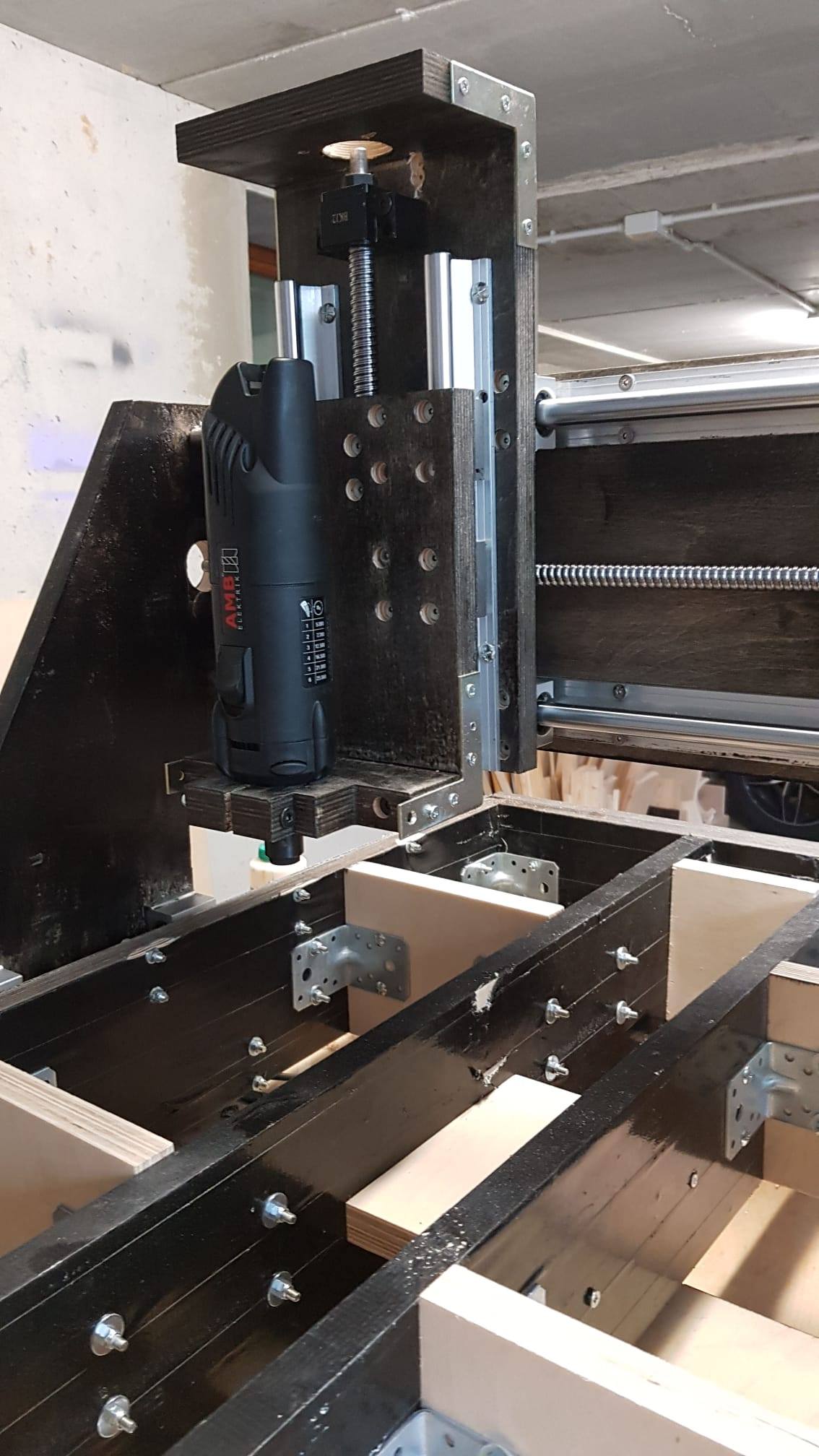

Dettaglio dell'asse Z con il motore nema 23 montato

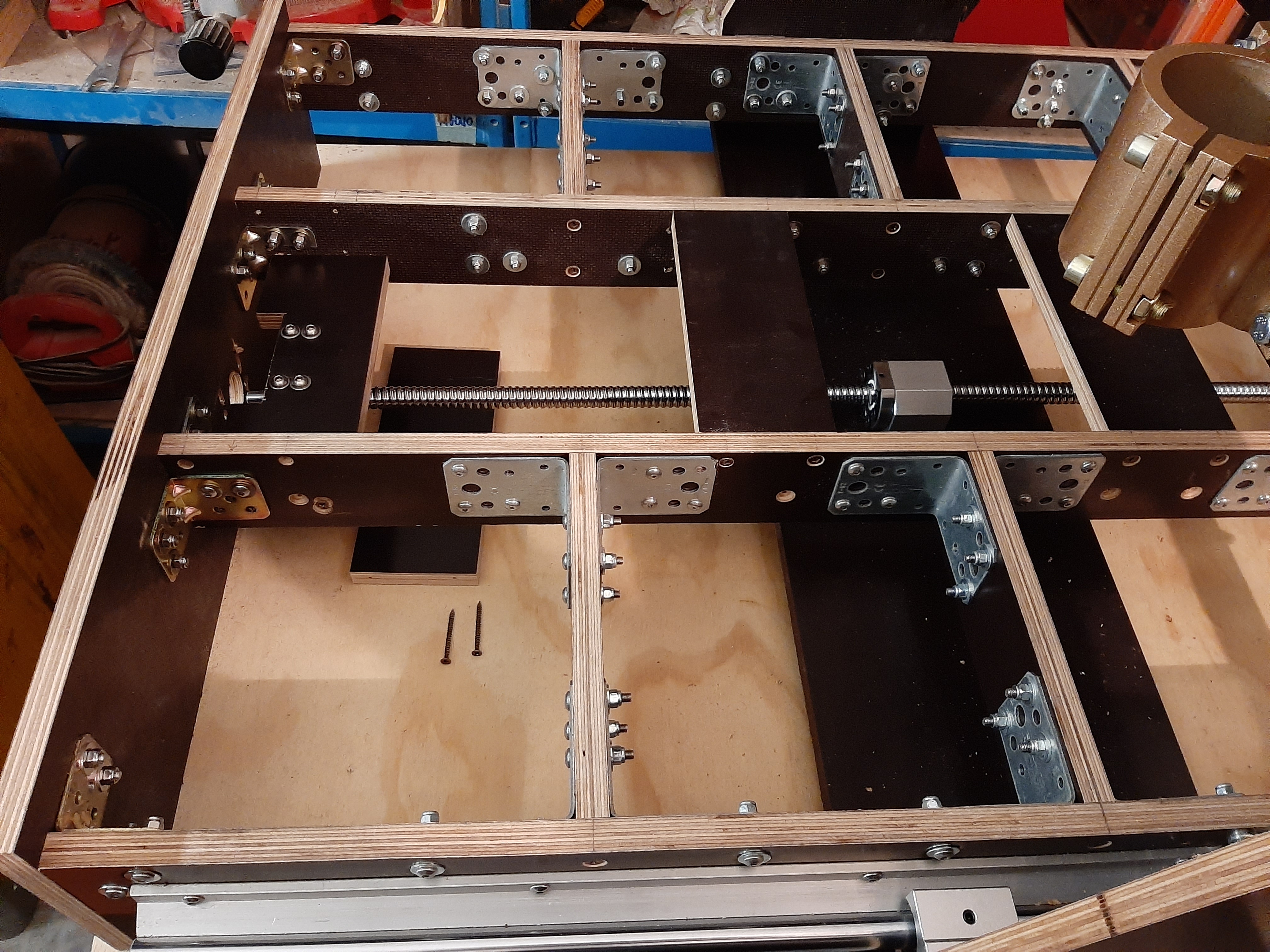

A seguire un particolare della spalla. Ricordo che per la realizzazione del progetto viene consigliato l'uso del carply (multistrato di betulla resinato). Come notate dalla foto la superficie lucida e marrone è la caratteristica riconoscitiva del carply.

Nella foto seguente un dettaglio del supporto per il componente bk. Questa è una soluzione che è stata introdotta nella seconda versione del progetto. Con questo sistema si ha accesso al giunto laddove necessario (ad esempio per sostituirlo o altro) ma al contempo si ha un supporto stabile per il componente BK.

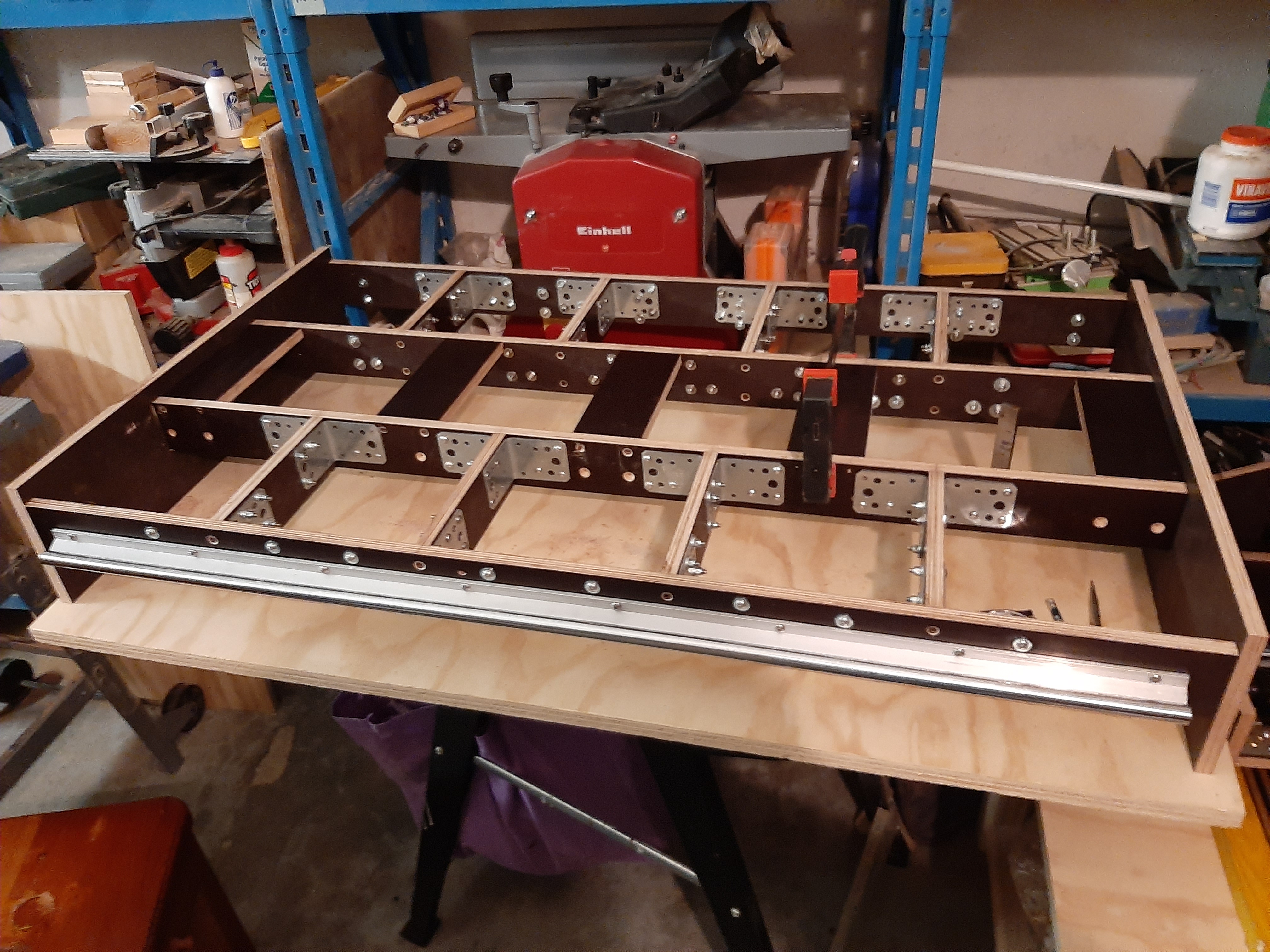

Vediamo ora un dettaglio dell'asse Y. Come potrete notare l'asse Y è stato pensato come una maglia in modo tale da renderlo il più possibile solidale e resistente. Se volete comprendere il perchè di questa soluzione ci sono vari video sul canale con i quali cerco di spiegare le sollecitazioni a cui è sottoposta una cnc e quindi il perchè della scelta progettuale di alcune soluzioni.

Altro elemento di cui tener conto, per quanto riguarda le specifiche soluzioni da me ideate, sono le staffe. Un problema tipico delle cnc in legno è quello relativo alle viti a legno. Le viti a legno non sono la soluzione migliore per la costruzione di macchine sottoposte a sollecitazioni, in particolare a vibrazioni. Le sedi di queste viti, infatti, con il tempo, possono tendere ad allargarsi e quindi a ridurre la rigidità strutturale della macchina. Mediante questa semplice soluzione si riesce ad ovviare al problema. In pratica, il legno realizza una maglia capace di sopperire agli sforzi di taglio ed ai momenti a cui è sottoposta la macchina, e lo sottolineo nuovamente in particolare sull'asse Y (il quale spesso viene sottovalutato in ordine agli sforzi a cui è sottoposto). Con le staffe montate sui due lati di ogni giunzione si vengono ad eliminare le viti a legno. IN pratica, essendo ogni vite montata con battuta su piastra metallica

Qui possiamo vedere l'asse Y quasi completato. Notate infatti che la maglia nella parte centrale non è chiusa. Notate inoltre tutto il sistema di staffe che, come detto, elimina praticamente quasi tutte le viti a legno facendo diventare l'asse Y estremamente rigido e resistente alle sollecitazioni ed evitando che nel tempo le sedi delle viti si vadano ad allentare.

Ancora un'altra vista dell'asse Y con il sistema delle staffe.

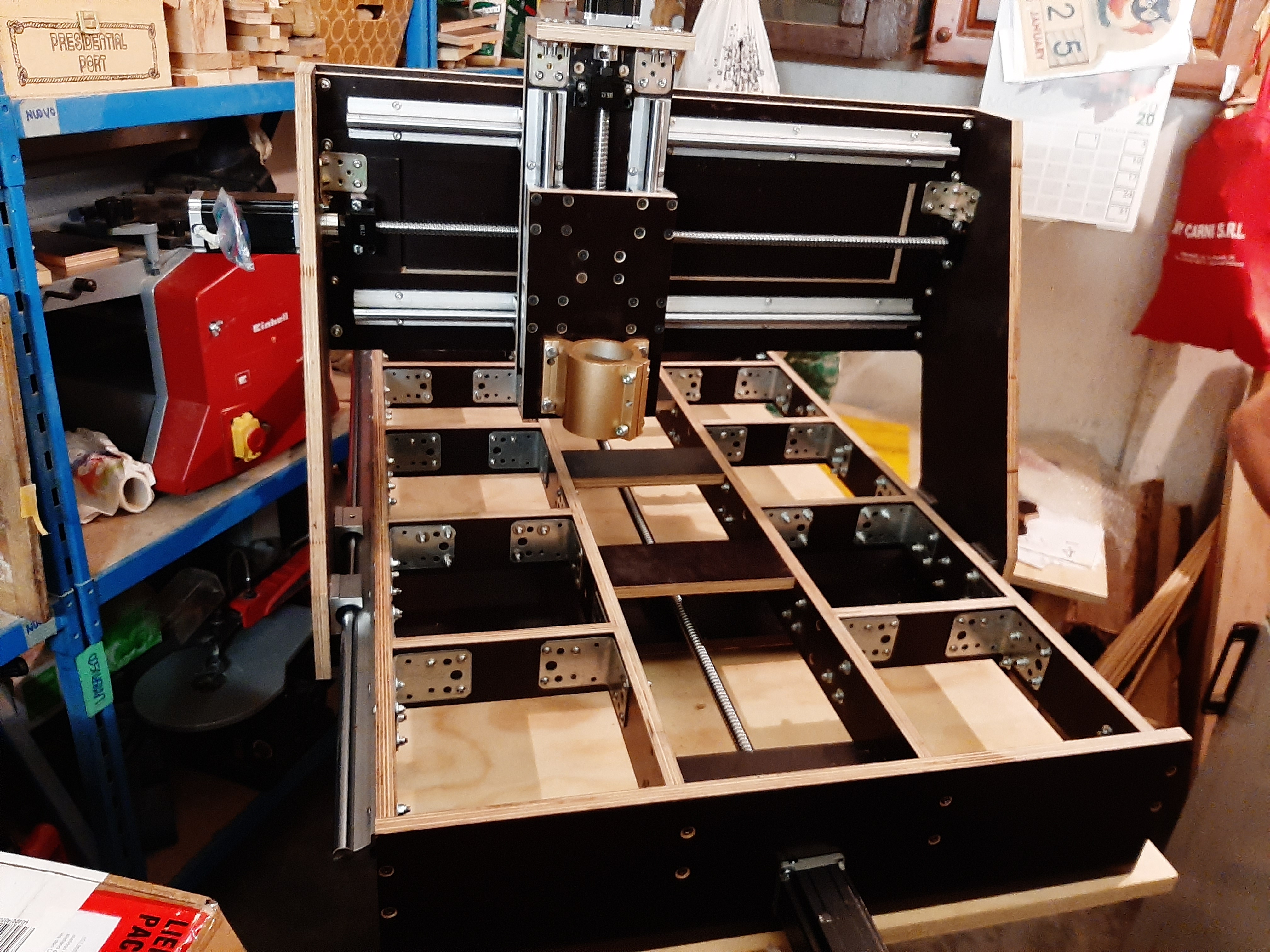

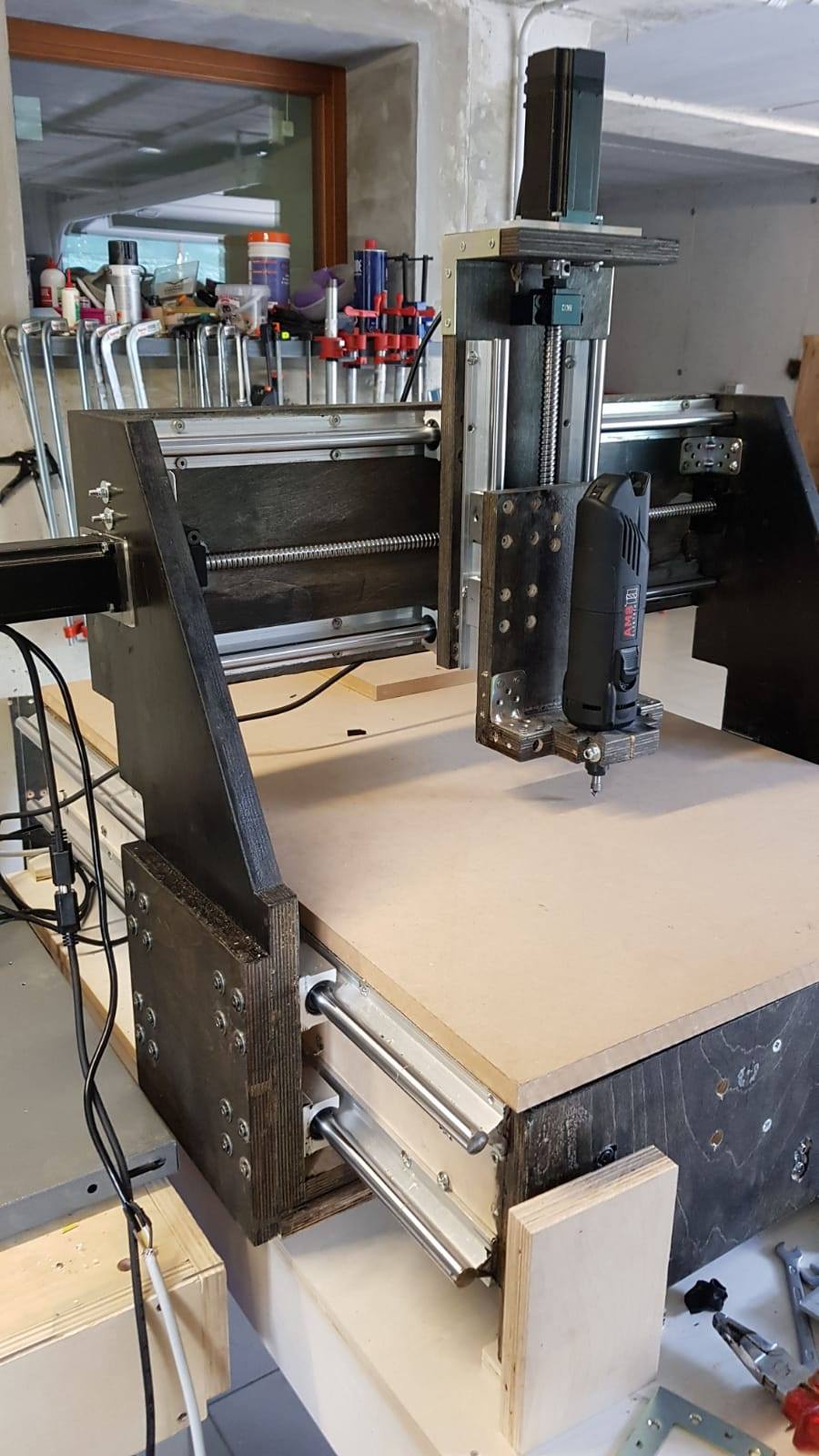

Qui possiamo vedere la macchina ormai assemblata con il dettaglio della chiusura della maglia sull'asse Y mediante le tavole in orizzontale.

Un dettaglio della chiusura della maglia sull'asse Y.

Ancora una vista d'insieme della macchina assemblata

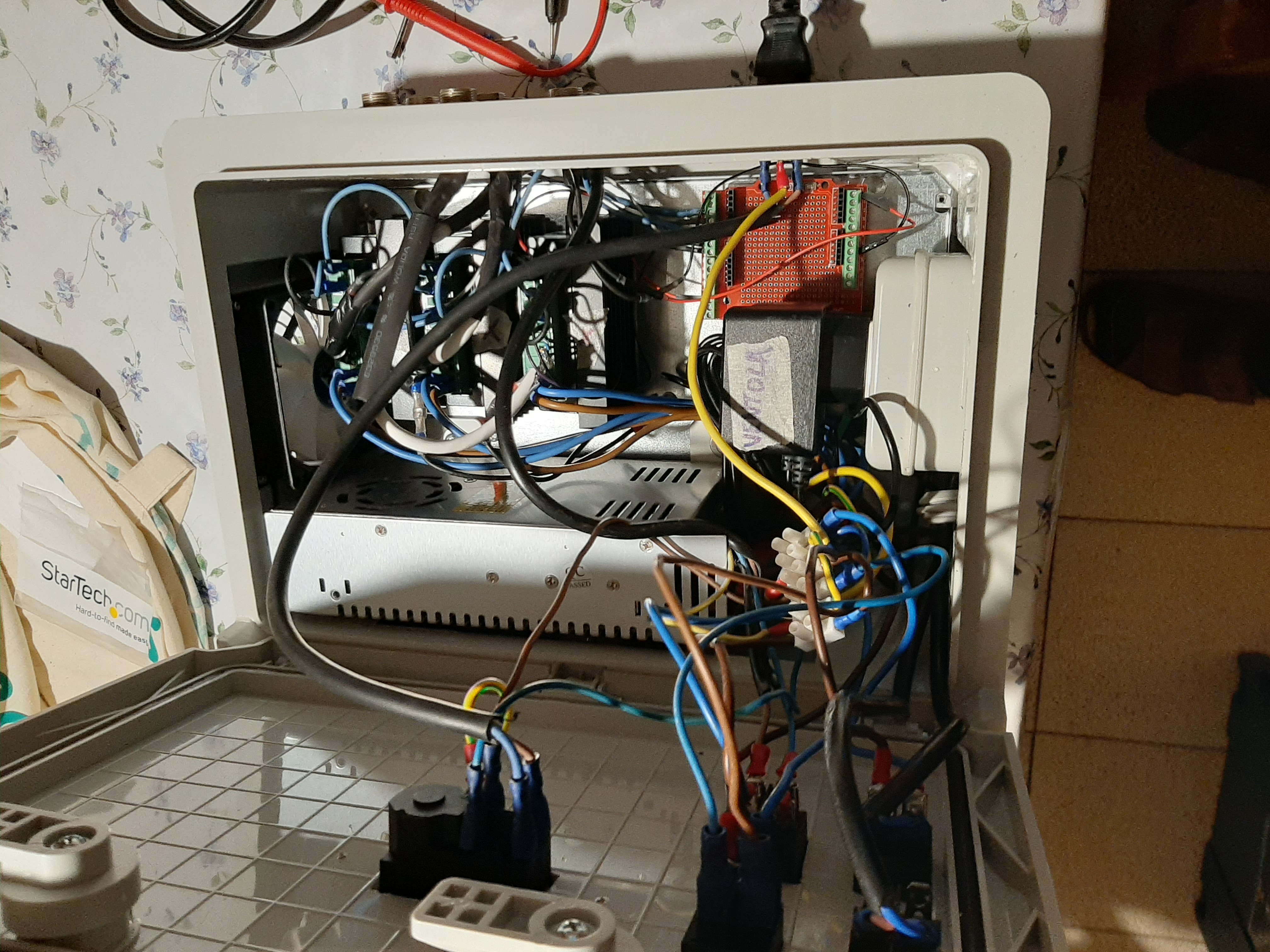

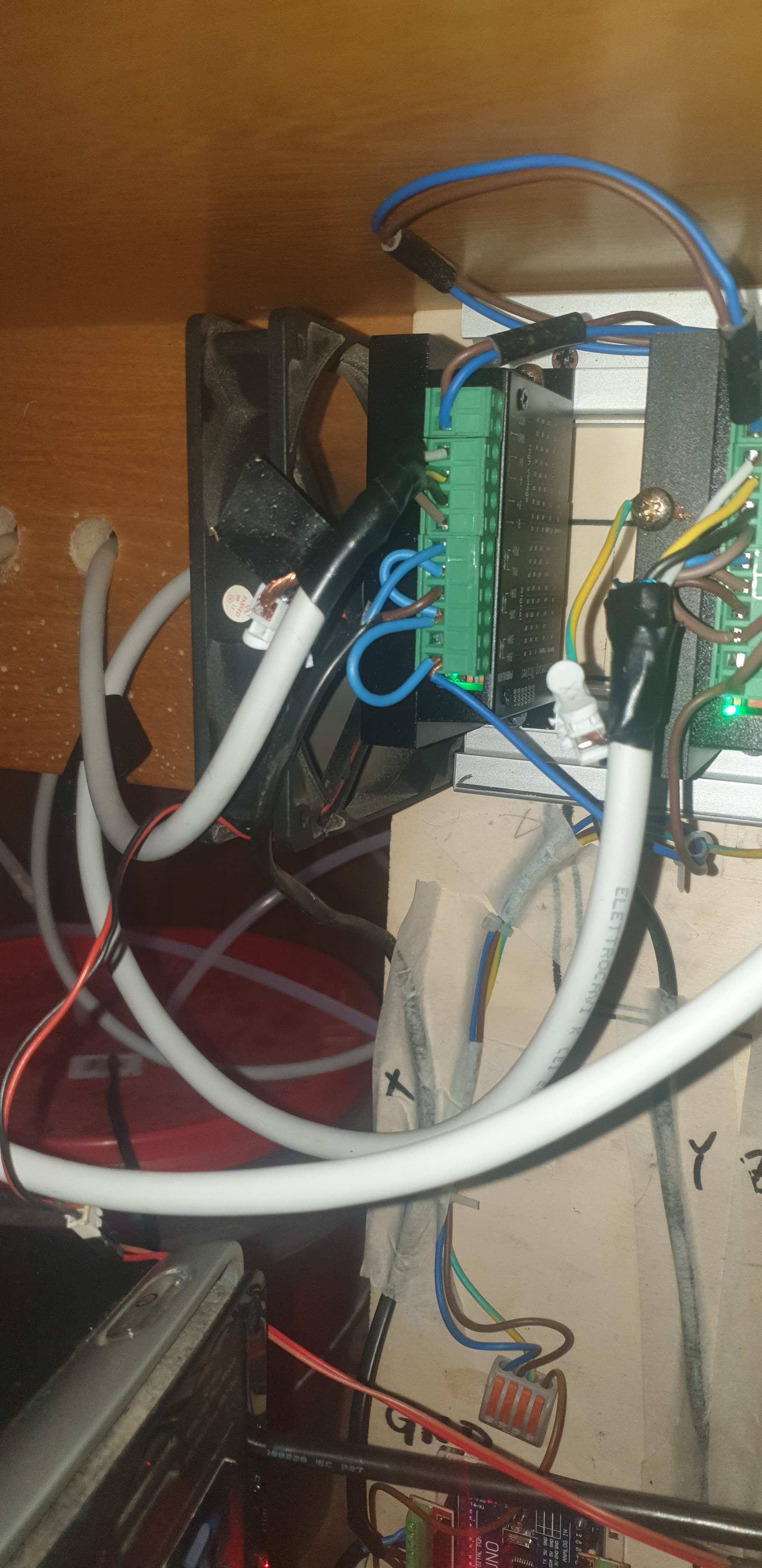

A seguire vediamo invece una serie di immagini relative alla componente elettronica. Rammento che per contenere i costi la macchina è stata pensata per essere utilizzata con Arduino. In commercio esistono tampe board per il controllo della cnc. Sicuramente molte, essendo specifiche, migliori di Arduino. Questo però non significa che Arduino non vada bene. Io lo utilizzo ormai da anni senza mai nessun problema. Una riflessione che occorre fare, prima di accingerci ad acquisti onerosi, a mio giudizio, è la seguente: cosa dovrò farci con la mia cnc? Se siete degli hobbysti o appassionati ritengo che iniziare con controlli complicati e costosi sia inutile. Vi andreste a complicare la vita con settaggi che almeno all'inizio non comprenderete e con software complessi dai quali non sapete neanche bene quali vantaggi ricavare. Il mio consiglio è di iniziare con qualcosa di semplice e soprattutto economico con il quale fare esperienza, iniziare a comprendere le variabili in gioco e poi, successivamente, quando si sarà compreso cosa ci occorre procedere con upgrade consapevoli.

Per il montaggio dell'elettronica ci possiamo sbizzarrire. Certo da un lato occorre seguire delle regole, dall'altro è anche vero che in commercio possiamo anche trovare cabinet predisposti con guide etc. Ma non preoccupatevi troppo, leggette, imparate e date sfogo alla fantasia.

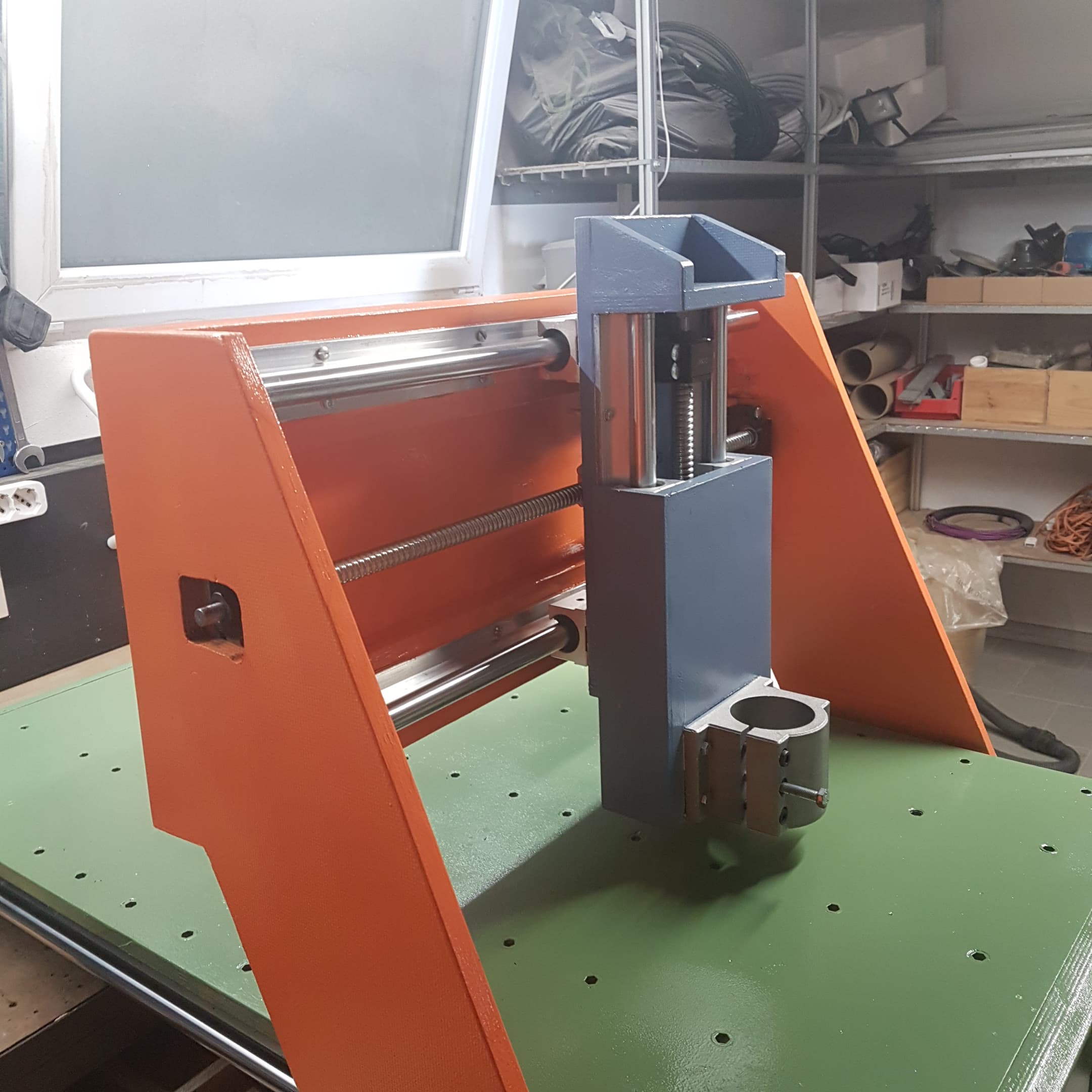

E finalmente la macchina completata con tanto di mandrino. Breve parentesi sul mandrino. Dalle realizzazioni effettuate posso dire che è possibile realizzare questa macchina utilizzando mandrini a partire da 500 watt. Non è importante la marca o il costo. Ovvio, maggiore è la potenza del mandrino, maggiore il controllo sul numero dei giri, e meglio sarà. Ma questo non significa che con un mandrino "cinese" da 500 watt non si possano ottenere ottimi risulttati. Detto ciò comunque mi sento di consigliare un mandrino da 1 kw, secondo ideale per questa macchina.

Un'altra realizzazione: Allessandro M.

Questa è un'altra realizzazione di cnc 11070. Quella in basso è l'elettronica. Vi mostro questa foto per parlare di 2 cose. La prima, il cablaggio. Il cablaggio in una cnc è una cosa fondamentale per evitare problematiche varie. Si deve tener presente però che questo dovrà essere realizzato con maggior attenzione anche in relazione ai componenti che vado ad utilizzare. Se ad esempio io inizio con una cnc prima dei fine corsa (i cosiddetti limit switch) è evidente che non incorrerrò in tutte le problematiche ad essi correlate. Ecco perchè consiglio di partire da una macchina semplice per poi andare ad effettuare upgrade consapevoli ed in base alle proprie esigenza. Ad esempio sulla mia macchina, dopo aver installato i limit switch ed averli resi funzionanti (niente più interruzioni di lavorazioni) li ho disabilitati. Perchè? Perchè per come lavoro io ad effettuare l'homing della macchina ad ogni avvio perdo solo tempo. Tutto qui. Non è detto però che quanto vale per me vale anche per altri. Però vedete che torna il discorso di prima. Finchè non sò esattamente cosa mi serve perchè complicarsi la vita?

Veniamo ora alla seconda questione. I driver. Se avete visto il mio canale avrete visto quali driver ho utilizzato e fra questi ci sono i Tb6600. Ora, dopo aver seguito la realizzazione di varie macchine realizzate con questi driver posso dire avere a disposizione dati per fare una casistica. Questa casistica mi dice che la percentuali di casi di problemi con questi driver è molto alta. Questo non significa che non funzionino o non vadano bene. Anzi. Sono dei driver che nel rapporto qualità prezzo sono ottimi solo che, evidentemente in base alle partite di fornitura, possono presentare problemi, quasi tutti riconducibili a problemi su di un singolo driver. In pratica non stupitevi se acquistando 3 di questi driver ne avreteuno non funzionante in quanto difettoso.

Realizzazione numero 3: Fabio B. Cnc 306080

Veniamo ora ad una macchina diversa. Questa infatti non è una 11070 ma una 306080. Dopo aver realizzato il primo progetto mi è stato chiesto di realizzarne una più piccola. Il problema dello spazio purtroppo è un problema ricorrente. E allora ecco qua. La 11070 è stata adattata a 6080 con l'ulteriore modifica della sostituzione delle guide. In questo caso si voleva infatti realizzarla con guide SBR20.

Di seguito un dettaglio dell'elettronica, ed in particolare i cavi schermati ed i pulsante di sicurezza. Comincerete a capire come ognuno ci mette del suo.

Qui cominciamo a vedere la macchina in costruzione. Vedrete che lo schema rimane lo stesso. Sono solo le dimensioni a variare. In questo caso inoltre al posto del carply (per difficoltà di reperimento) si è optato per il multistrato di betulla.

Ecco la macchina praticamente completata.

Altra particolarità di questo progetto è che in pratica è quella che posso definire la versione 2. Dopo alcune riflessioni infatti ho apportato delle modifiche al primo progetto di cnc 11070 e le stesse sno state riportate in questo. Uno dei problemi rimasti irrisolti nella prima versione del progetto era relativo alla connessione del ponte. Mentre per quanto riguarda il piano Y la cosa era stata risolta con le staffe, nel caso del ponte il loro utilizzo non era per me soddisfacente, per ho continuato a rifletterci. Ad un certo punto, come capita spesso, l'intuizione. In pratica, mediante il raddoppio delle tavole sul ponte, sia sotto che dietro, ed utilizzando un sistema di aggancio alternato, ho potuto da un lato distribuire i momenti su 2 ile di agganci e non solo su una. Mediante l'accoppiamento delle tavole di supporto, inoltre, con spessori non continui, ho potuto inoltre creare una struttura a sandwich non troppo pesante ma che al contempo riducesse in modo significativo le vibrazioni, e con esse la risonanza, sulla struttura. Di seguito vediamo un dettaglio del raddoppio sulla parte alta del ponte.

Qui invece il raddoppio sulla parte bassa del ponte. Come noterete le tavole di raddoppio non sono accoppiate questo proprio perchè quello che volevo ottenere era l'aggancio sui due fronti delle spalle del ponte. Questo è il piccolo trucco che consente una riduzione notevole dei momenti.

A seguire altre realizzazioni.

Quelle a seguire sono invece realizzazioni particolari. In pratica prendendo spunto da un mio progetto ne hanno realizzate delle versioni differenti. Del resto il senso di questa cosa voleva essere proprio questo. "Condividi tu che condivido io".

In questo primo esempio, di Nicola M. le modifiche principali apportate sono relative alle guide, non SBR16 ma SBR20 ma in particolare una ulteriore e più significativa modifica.

Come potete vedere nella foto seguente le guide sull'asse Y sono state raddoppiate. Questa modifica contribuisce tantissimo a rendere più rigido tutto il ponte. Di contro è una soluzione che comporta una lievitazione del costo di costruzione. A tale soluzione io ho preferito ovviare con il sistema sopra descritto di irrigidimento del ponte. Ciò non toglie che la soluzione ottimale sarebbe la combinazione delle 2 soluzioni. Cosa che io non ho fatto in quanto tale struttura creerebbe, a mio giudizio, una macchina adatta alla lavorazione dell'alluminio, cosa che per me non è di particolare interesse e le poche lavorazioni con tale materiale che mi capita di fare riesco a farle anche con la mia macchina che al momento è la prima versione (quindi anche senza irrigidimento del ponte).

Progetto cnc 306080 Alessandro C.

Ancora un'altra realizzazione di cnc 306080

Per ultimo, ma non per ordine di importanza, riporto quello che è stato denominato "The Monster". Come sopra, prendendo spunto da un mio progetto Cosimo V. ha creato una macchina che... guardatevi il video https://youtu.be/7Hky40Il2f8

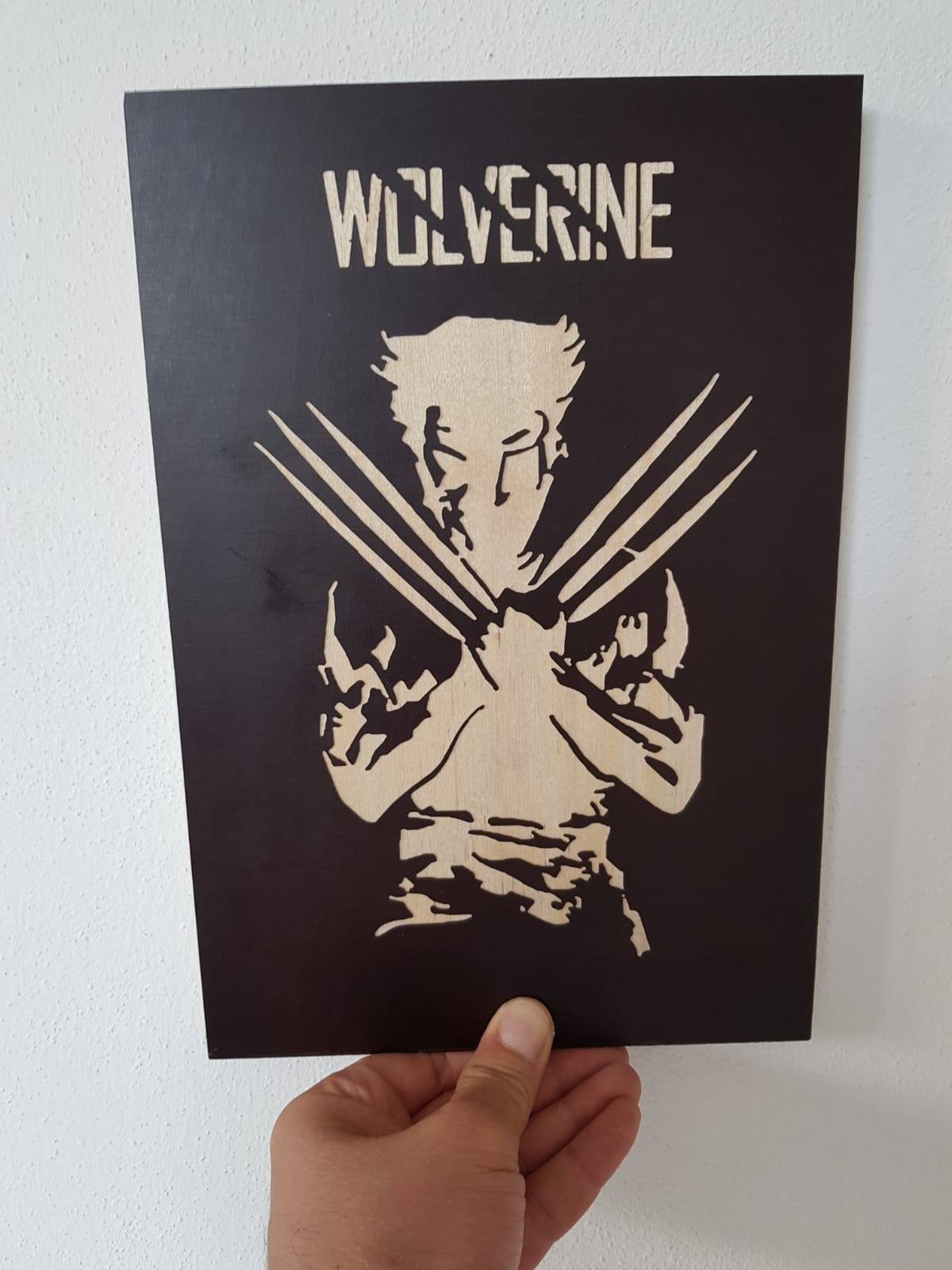

Al momento concludo con alcuni lavori che sono stati eseguiti con le cnc sopra riportate.

- Details

- Category: Blog

- Hits: 1252

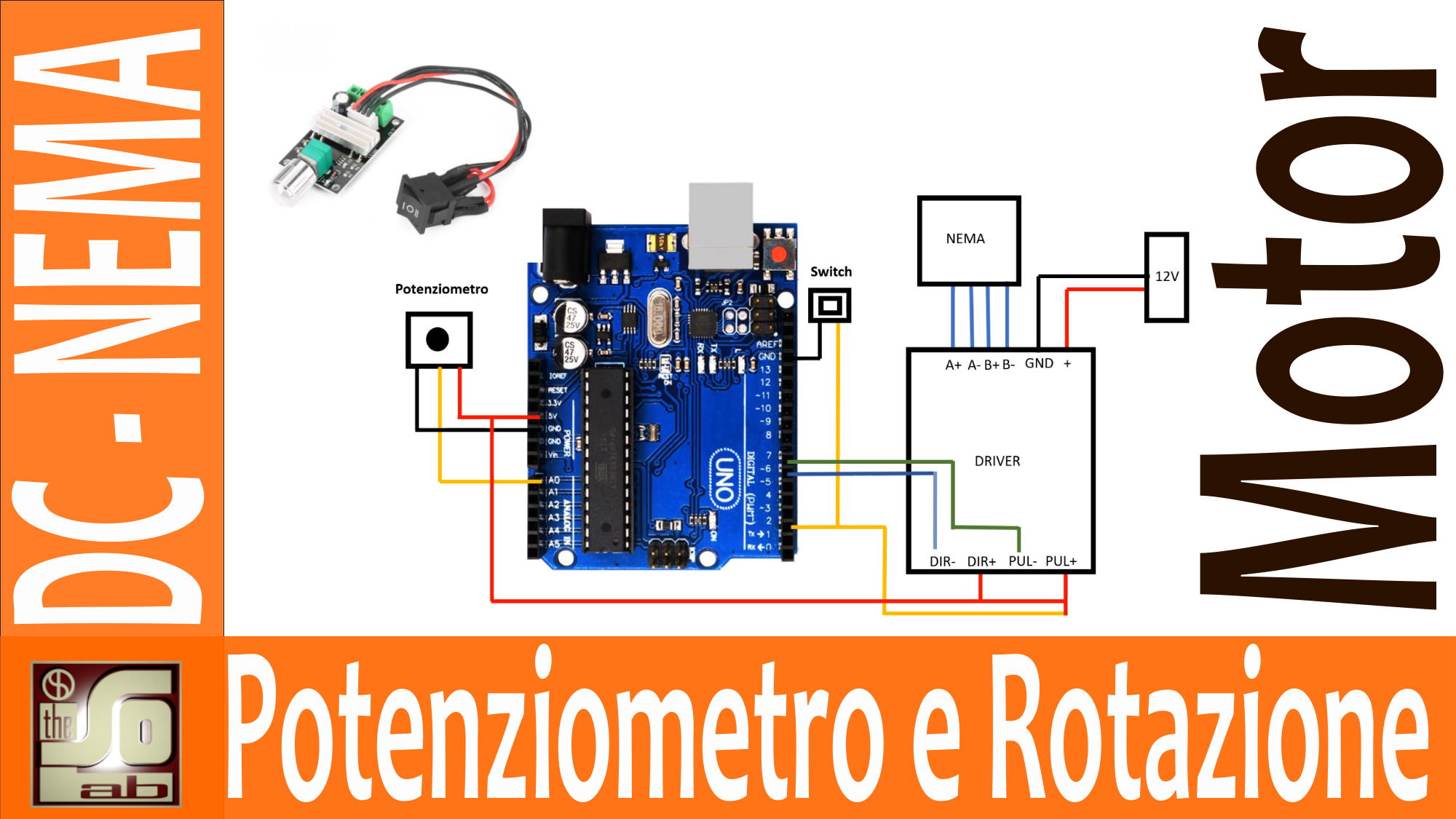

Come controllare motori DC e Nema con potenziometro

In questo tutorial andiamo a vedere come controllare il senso di rotazione e la velocità di motori dc e nema con un potenziometro. Per quanto riguarda il motore dc vado ad utilizzare un potenziometro acquistato per pochi euro dai soliti siti cinesi. Per quanto riguarda invece il motore nema utilizzo arduino e dei driver tb6560, un piccolo potenziometro per la regolazione dei giri ed uno switch per il controllo del senso di rotazione.

Di seguito il codice da utilizzare per Arduino

int reverseSwitch = 2; // Push button for reverse

int driverPUL = 9; // PUL- pin

int driverDIR = 8; // DIR- pin

int spd = A0; // Potentiometer

int pd = 500; // Pulse Delay period

boolean setdir = LOW; // Set Direction

void revmotor (){

setdir = !setdir;

}

void setup() {

pinMode (driverPUL, OUTPUT);

pinMode (driverDIR, OUTPUT);

attachInterrupt(digitalPinToInterrupt(reverseSwitch), revmotor, FALLING);

}

void loop() {

pd = map((analogRead(spd)),0,1023,2000,50);

digitalWrite(driverDIR,setdir);

digitalWrite(driverPUL,HIGH);

delayMicroseconds(pd);

digitalWrite(driverPUL,LOW);

delayMicroseconds(pd);

}

- Details

- Category: Blog

- Hits: 3532

Come realizzare Incastri angolari (a pettine) in legno con dima autocostruita al banco sega

Gli incastri a squadro (angolari o a pettine) si possono realizzare con vari strumenti ed in vari modi. In questo video vi mostro come fare una dima fai da te economica, realizzata con tavolette di legno di recupero, per poter realizzare questi incastri. All'inizio del video una veloce descrizione del banco sega di lavoro su cui ho realizzato la dima.

Il mondo dei maker si sta espandendo, a mio parere a dismisura. Analizzando bene quello che ci viene proposto però, devo dire, che si notano delle ricorrenze. In primo luogo maker che ripropongono a ripetizione cose già proposte da altri. IN secondo luogo maker che dicono di essere tali ma poi alla fine non fanno altro che comprare macchinari e proporveli. Bene, a me tutto questo sembra veramente assurdo se non paradossale. Un maker, a mio giudizio, dovrebbe definirsi colui che crea modalità innovative, o quanto meno diverse, per realizzare oggetti che altri non fanno. Inoltre, piuttosto spesso, mi capita di vedere maker proporvi l'acquisto di macchine che costano centinaia di euro e che giustificano il loro acquisto, a mio giudizio, solo nel caso voi siate dei professionisti. Perchè dico questo? Partendo dal presupposto che siete degli hobbisti, anche perche se foste dei professionisti sapreste meglio dei cosiddetti maker quali sono i macchinari migliori e come si utilizzano, e quindi farete un utilizzo di tali macchine estremamente saltuario. A questo punto la domanda è d'obbligo: ammortizzerete mai la spesa? No. Non credo proprio. Quindi, o avete soldi da buttare (perchè acquistare una macchina che utilizzate 3 volte l'anno equivale a buttarli in pratica) o non state facendo un acquisto sensato. A voi la scelta...

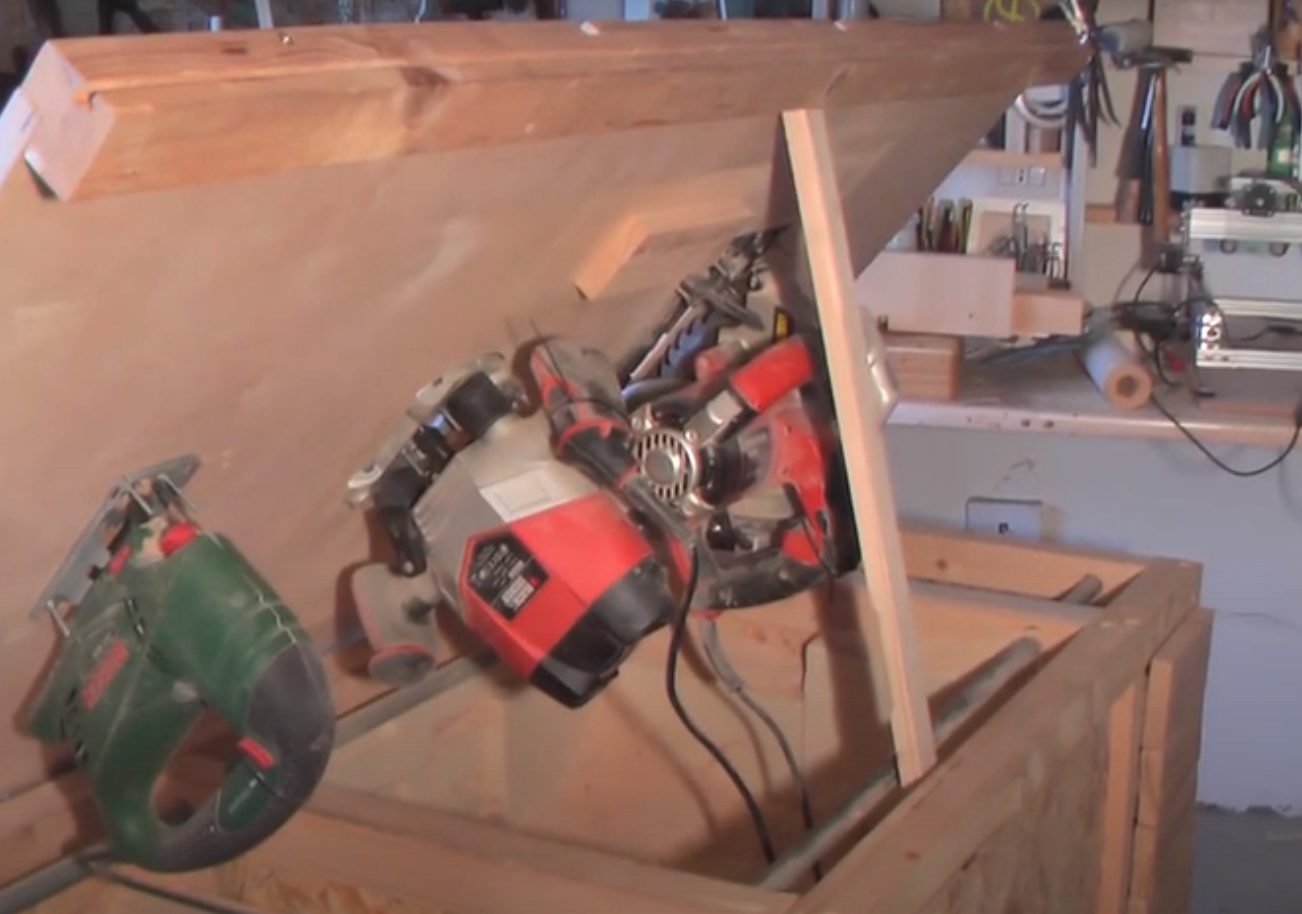

Faccio questa premessa solo per puntualizzare i contenuti del video. L'esecuzione degli incastri infatti viene eseguita con un banco da lavoro ideato e realizzato da me, non con macchine costose, ma con attrezzi di recupero (una sega circolare, un router ed un seghetto alternativo). In questo modo ho praticamente tutti gli attrezzi più necessari su di un unico macchinario, risparmiando quindi anche spazio. Inoltre, faccio notare la modalità di costruzione del bancone. Il bancone infatti è stato realizzato con morali e tavole osb incastrate su binario. In pratica è costato 20 euro.

Anche qui, per cui, valgono le considerazioni di cui sopra. Spendo centinaia di euro per legn massello per realizzare un bancone che utilizzerò 10 volte l'anno? bene, seguite pure i consigli dei maker...

Questo è il banco da lavoro realizzato con morali di abete, pannelli osb e ripiano ribaltabile in multistrato di betulla

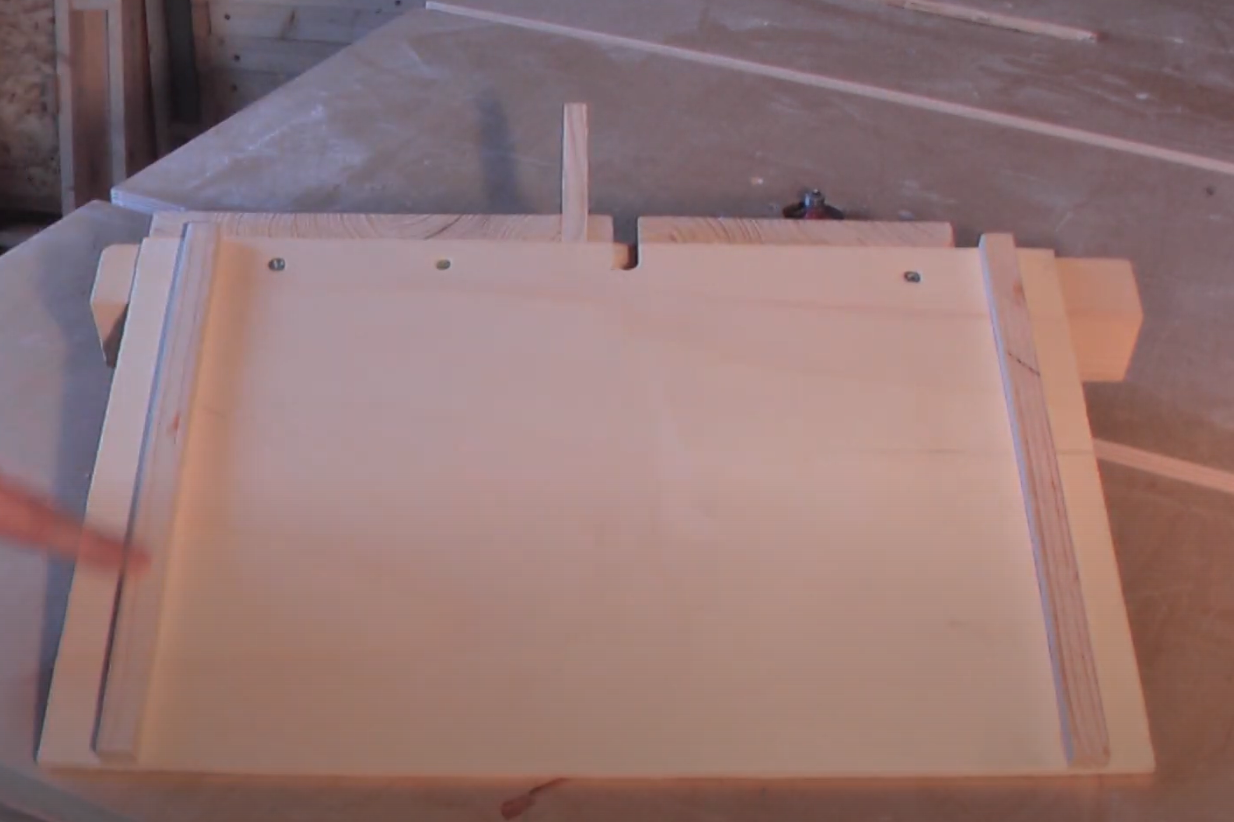

Sul ripiano ci sono le guide ad incasso per la dima per realizzare gli incastri a pettine. Anche qui apro una breve parentesi. Molti maker vi consigliano l'acquisto di guide specifiche (ad esempio le t-track) per la realizzazione di oggetti simili. Ora tenuto conto del csto di quelle guide e dell'utilizzo che ne andrete a fare, ponetevi queste 2 domane: ha senso spendere tutti quei soldi per l'uso che ne farò? Che senso ha acquistare un oggetto che ha delle sue specifiche funzionali (tolleranze) che a me non servono o che posso ottenere spendendo meno?

Il ripiano ribaltabile consente di gestire in modo agevole tutti gli strumenti (sega circolare, router e seghetto alternativo)

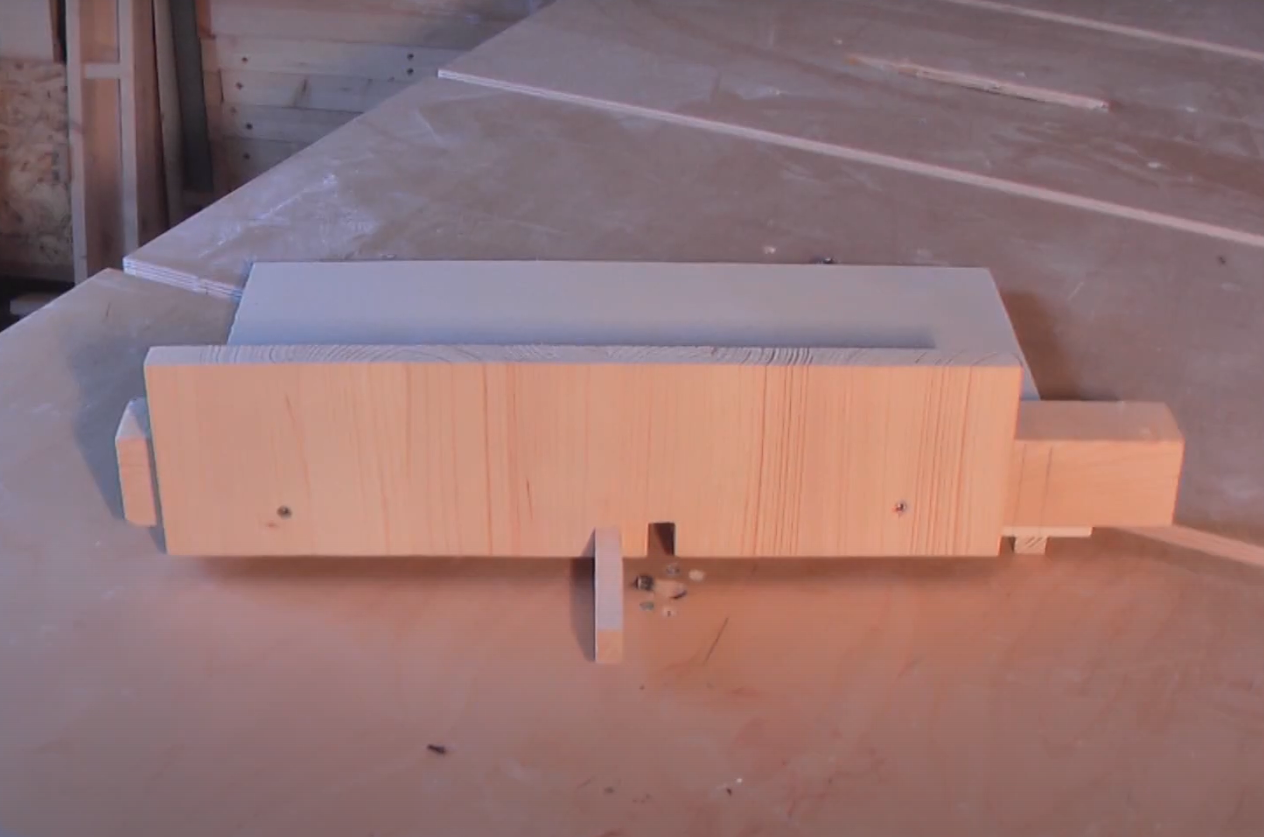

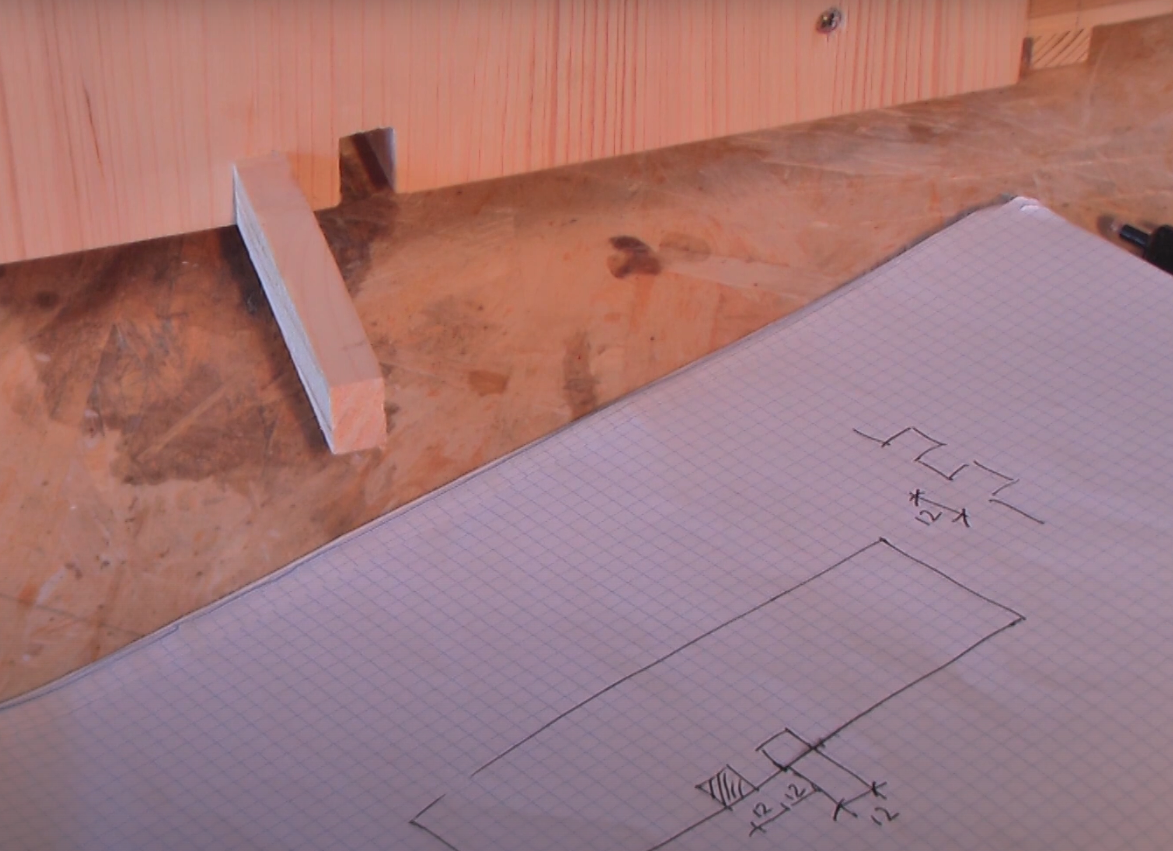

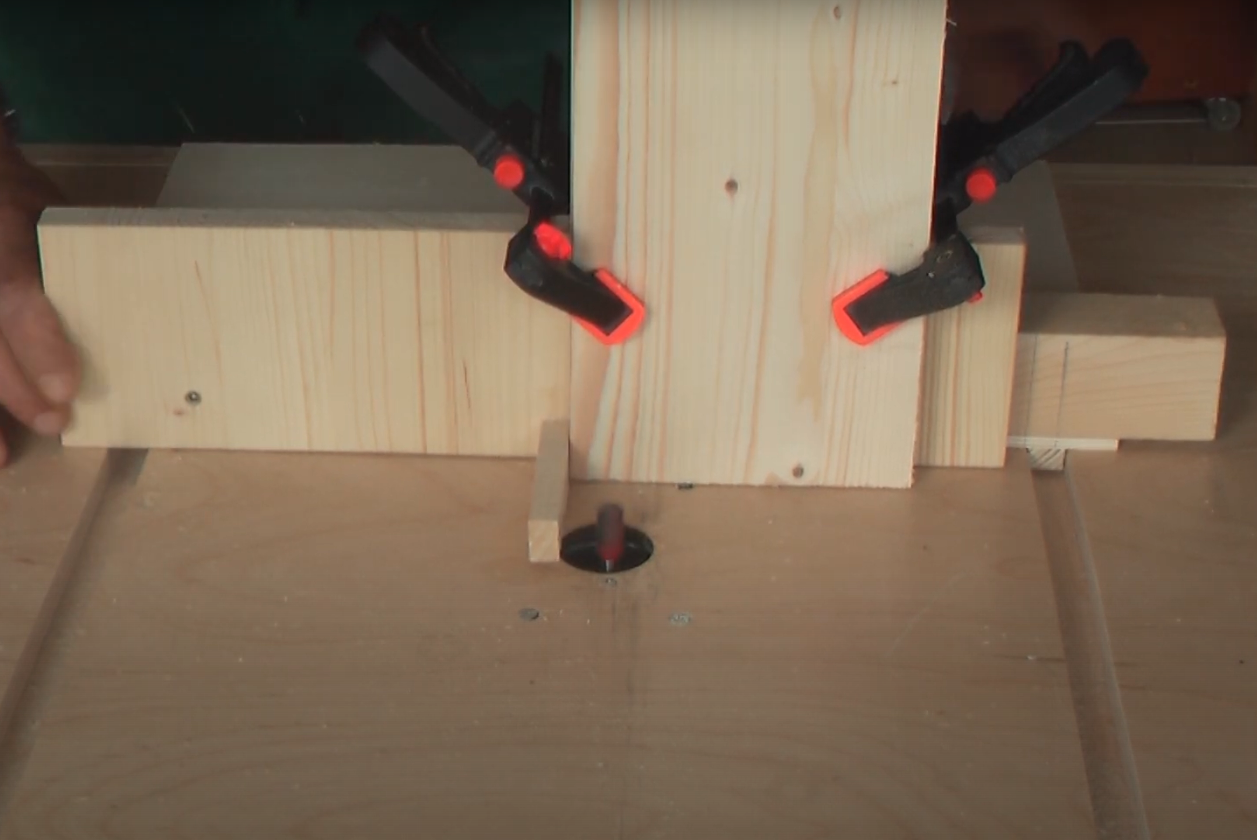

Qui invece vediamo la dima, o jig, per la realizzazione degli incastri a pettine. La dima è molto semplice da realizzare e non costa praticamente nulla.

Questo è il retro della dima. Come potete vedere per lo scorrimento sui binari incassati sul ripiano ci sno semplicemente 2 stecchette in legno di faggio, dal costo irrisorio. E' sufficiente un pò di accortezza e precisione sia nella realizzazione degli incassi che nel dimensionamento e posizionamento delle 2 stecchette.

Tutto il meccanismo per la realizzazione degli incastri a pettine è basato sul perno che sporge e sul distanziamento dello stesso. Ogni dettaglio è spiegato nel video.

Infine, ovviamente, andiamo a vedere il funzionamento della dima. La fase di realizzazione, come si può evincere dal video, è abbastanza semplice. Una volta compreso il meccanismo si procederà in modo spedito impiegandoci pochissimo tempo.